立井凿井施工过程中,井筒中需要布置吊盘、抓岩机、吊泵、滑模、风筒、排水管等设备,在地面需要配置20余套稳车悬吊,稳车群控制流程复杂,操作稍有不当就可能造成严重事故。其中最严重的是钢丝绳断裂和吊盘倾斜,一旦发生将导致严重的生产事故,造成财产损失和人身伤亡。另外,凿井平台吊盘位置不能准确控制,容易导致设备被淹、爆破安全距离过小、吊桶不能正常运行、吊具刮蹭、频繁调平等问题,影响施工进度。

目前,中国在立井施工提升装置安全监控领域尚没有成熟产品,大部分仍采用传统的继电器加接触器控制模式,部分系统采用PLC进行简单控制,主要完成稳车的启停和少量设备的集中控制。

对稳车运行过程中可能出现的单机过载、钢丝绳张力超限、吊具卡挂、吊具不平衡等问题没有进行有效监控。施工过程中出现的问题和故障基本靠工作人员的经验进行判断,可靠性、安全性和实时性不高,无法满足现代化立井施工要求。随着国家对安全生产的重视,矿井施工建设单位对立井施工提升装置的安全监控需求迫切。

通过现场调研和技术研究,本文提出了一种立井施工提升装置安全监控系统的实现方案,重点阐述系统组成设计、关键技术实现和系统功能。

1、系统组成

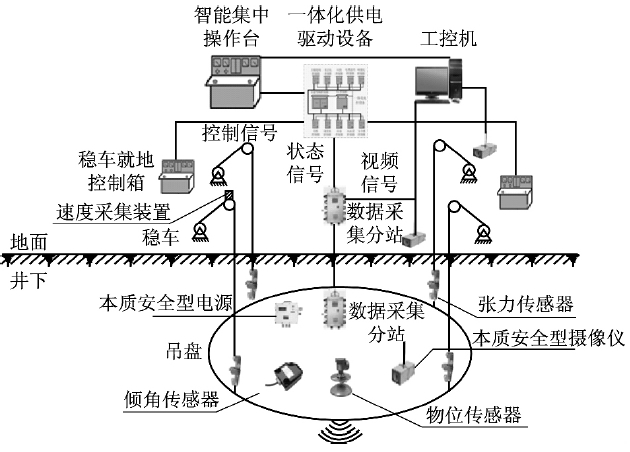

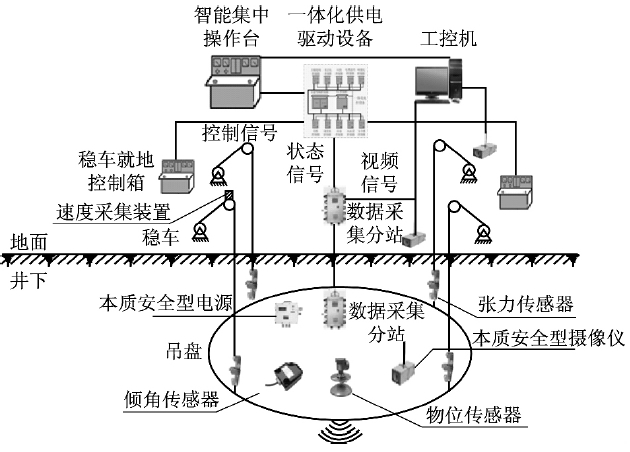

立井施工现场环境恶劣,存在瓦斯、炸药、淋水、振动、场合杂乱等不利因素,对系统技术要求高于煤矿常规监控系统,尤其在设备防护、信号传输、可靠性、维护性等方面要求更高。系统基于传感、通信、PLC控制和计算机等技术综合实现,根据现场环境条件和功能需求,主要设备有信号检测传感器、数据采集分站、供电驱动设备、就地控制箱、集中操作台和监控平台等。系统组成如图1所示。

1.1、信号检测传感器

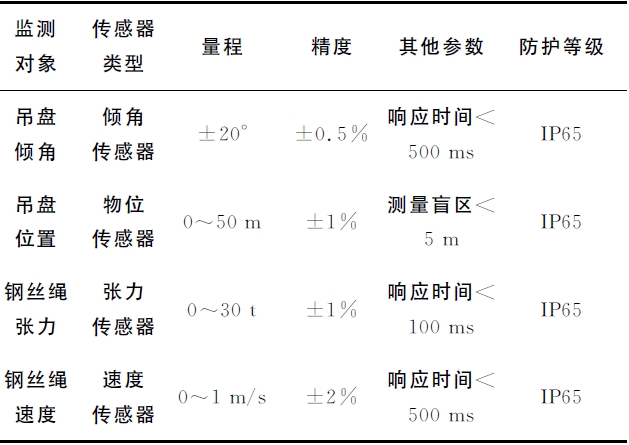

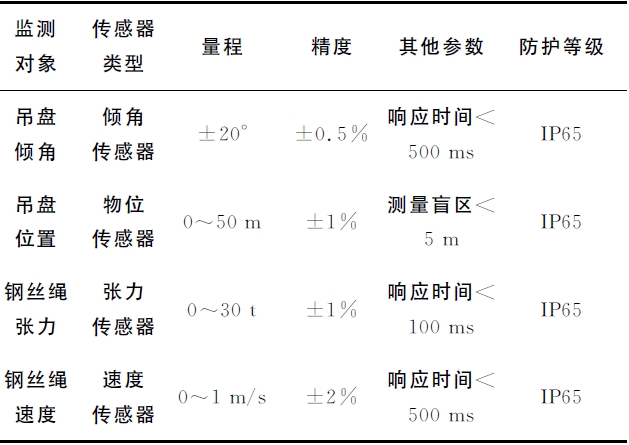

系统主要监测信号有吊盘倾角、吊盘位置、钢丝绳张力、钢丝绳速度等,选用传感器及其技术要求见

图1、系统组成

表1。现场需要布置多套传感器,各类传感器布置位置:倾角传感器安装在下层吊盘正面,物位传感器位于下层吊盘底面,张力传感器安装在各悬吊钢丝绳与设备结合处,速度传感器安装在井架天轮处。各种传感器实时检测设备状态,为系统实现监控和保护提供基础数据。

表1、系统选用传感器及其技术要求

1.2、数据采集分站

数据采集分站主要实现传感器模拟信号采集和数据传输功能。在井下吊盘和地面井架上各设置1台。井下分站将传感器模拟信号转换成数字信号,发送至地面分站,再通过RS485总线传输给集中操作台,同时将井下视频信号转换成VDSL信号传输到地面分站,由地面分站再转换成以太网信号传输到监控计算机(工控机)。地面分站将传感器模拟信号转换成数字信号,通过RS485总线传输给集中操作台,同时将井架上的视频信号转换成以太网信号传输到监控计算机。

1.3、供电驱动设备

立井施工现场供电设备多、布置分散,不利于搬运、安装和维护。系统供电驱动设备采用一体化集成的箱式结构设计,可实现整体搬运和车载运输,减少占地面积,方便使用。

供电驱动设备为稳车群供电中心,内部主要设有控制器、温湿度调节器、接触器、断路器、变频器等。控制器实现供电参数、设备状态采集和对电器部件的控制功能。变频器为主要稳车电动机驱动,实现软启、软停和速度调节。

1.4、集中操作台

集中操作台是整个系统的控制中心,实现系统状态数据的采集和工艺流程控制。操作台核心采用S7-300PLC双冗余设计,同时配置操作按键、指示灯和嵌入式工控机,实现一体化操作。

操作台上可根据不同的控制要求选择联动/自动/手动、就地/远程等操作模式。联动实现吊盘、吊模等多台稳车的一键控制功能;程序化自动实现吊盘的一键自动运行,系统自动控制各吊盘稳车同步运行,运行过程中根据吊盘位置和倾斜度自动调整各稳车运行速度,实现吊盘的自动调平;手动可对每台稳车实现单独控制。

1.5、系统监控平台

系统监控平台由工控机和监控软件组成,主要实现系统配置、控制工艺流程组态、数据记录、视频记录、设备管理、施工管理、数据远传等功能。其中系统配置可根据凿井设备的数量进行自由组态,满足不同规模凿井系统的可重复使用要求。

系统监控平台可显示稳车的电源状态、启停状态、故障状态、吊盘运行速度、吊盘当前所处位置、吊盘倾斜角度、各钢丝绳张力、各稳车电压与电流等,并模拟吊盘运行状态,如图2所示。

2、系统关键技术

2.1、钢丝绳过载监测和保护技术

立井施工过程中,吊盘倾斜造成钢丝绳受力不均、卡盘、钢丝绳老化断丝等现象,都可能造成钢丝绳过载断绳,引起严重事故。钢丝绳过载监测和保护功能能够实时检测钢丝绳受力状态,进行相应的告警和保护,防止断绳现象的发生。

系统采用钢丝绳张力检测、钢丝绳拉力预控、电动机电流检测及相关控制算法,实现钢丝绳过载监测和保护功能。在钢丝绳与设备连接处安装卡装式矿用张力传感器,实时测量每条钢丝绳的张力;同时,变频器能够实时反馈电动机的输出力矩和电流信号;PLC综合钢丝绳拉力、电动机输出力矩、电动机电流以及吊盘平衡度、吊盘运行速度等反馈值,对钢丝绳过载趋势以及可能造成的断绳原因进行分析和告警,及时采取措施,控制绞车停车抱闸,并提示现场工作人员进行处理。

图2、吊盘运行状态模拟界面

2.2、吊盘自动同步运行与调平技术

吊盘的钢丝绳性能不同以及4台稳车的运行速度存在差异,都会导致吊盘在运行过程中不平衡,发生倾斜,导致钢丝绳张力分布不均。倾斜的吊盘危及作业人员人身安全,同时影响到钢丝绳的整体使用寿命,也会产生安全隐患。

吊盘自动同步运行与调平功能采用变频控制、传感、PLC控制技术,实现吊盘钢丝绳的自动同步运行,保证吊盘在安全的平衡度范围内运行,减少调盘时间,提高立井施工效率和安全水平。PLC控制各吊盘稳车以同一速度同步运行,钢丝绳速度传感器实时检测各稳车对应的钢丝绳运行速度,实现稳车速度的闭环控制。在吊盘下放或提升过程中,系统实时检测各钢丝绳移动速度、移动距离、张力信号、倾角信号,通过算法计算出每根钢丝绳对应的移动速度,控制变频器对钢丝绳进行微调,实现吊盘稳车的同步运行。

2.3、吊盘定位与立井施工进度辅助管理技术

在立井施工过程中,吊盘定位对施工安全和施工进度的管理具有重要意义。吊盘过度下放可能会导致设备被淹、爆破距离过小等问题,通过吊盘定位测距可对立井施工的掘进深度、掘进速度进行统计,以及对各施工工序进行设定和提示。

吊盘定位通过安装在吊盘绳上的速度传感器和安装在吊盘底部的物位传感器来实现。速度检测装置通过测量钢丝绳的移动距离来对吊盘进行定位;物位传感器用来检测吊盘到井底工作面的距离,防止吊盘过度下放。在集中操作台的显示屏上实现探空、探水、探瓦斯等施工工序的位置设定,吊盘到达指定位置后系统自动提示,保证各施工工序有序进行,提高立井施工的智能化管理水平。

2.4、吊盘作业平台视频监视和信号传输技术立井施工时,井上稳车操作人员与井下施工人员仅通过信号打点进行信息联络,稳车操作人员无法获得井下施工人员、设备、工序状态信息,操作不便。通过增加吊盘作业平台视频监视,实现吊盘作业平台的视频监控,稳车操作人员可全面掌握井下施工状况,增强操作安全性和实时性。

根据施工工艺要求,信号传输线缆需固定在稳车钢丝绳上,随着施工过程进行收放,不宜采用光缆和无线传输。系统采用铠装屏蔽电缆传输信号。通过井上和井下2台数据采集分站建立2条传输通道:一条为RS485总线,为监控数据传输使用;另一条为VDSL宽带,为视频传输使用。

3、系统主要功能

立井施工提升装置安全监控系统着眼于施工安全和施工效率2个方面,解决目前立井施工过程中存在的主要问题。系统除具备监控系统常规功能外,还针对立井施工提升装置的特殊工况,设计了如下特有功能。

(1)就地/远控模式选择、联动/自动/手动模式选择、变频稳车的工频/变频模式选择等控制模式。

(2)稳车的启动、停止、上拉/下放控制,以及吊盘稳车的调速控制,具备稳车的一键自动同步运行和每台稳车单独控制功能。

(3)稳车在紧急情况下一键断电抱闸的安全停车功能。

(4)吊盘稳车的同步运行、自动调平、自动定位。

(5)钢丝绳的过载保护和拉力预警。

(6)立井施工进程管理。记录立井施工凿井进度并生成报表;在人机界面上设置立井施工探水、探瓦斯等关键点,实现关键点前的预警。

(7)司机身份识别和权限管理。

(8)视频显示。对井下吊盘、工作面以及井口、稳车群进行视频监视。

(9)系统状态显示。显示稳车的电源状态、启停状态、故障状态、吊盘运行速度、吊盘当前所处位置、吊盘倾斜角度、各钢丝绳张力、各稳车电压/电流等。

4、结语

通过对立井施工现场的需求分析和控制工艺的研究,提出立井施工提升装置安全监控系统的实现方案。该系统不仅解决了立井施工提升装置的集控问题,还具备提升装置施工过程中主要故障的监测和保护功能,同时实现了与施工工艺和施工管理相结合,具备较高的智能化和自动化水平。

本文主要针对提升装置的监控展开研究,通过对该系统的实施和完善,后续还将融合通风、排水设备监控,以达到更好的应用效果。