汽车发动机是车辆的核心部件,培养发动机故障诊断能力是“汽车检测与维修技术”专业技能型人才培养的目标之一。设计开发满足职业教育要求的发动机故障诊断实训台是提高学生故障诊断能力的有效载体。

目前,市场主流的实训设备厂商都开发了发动机故障诊断实训台,但在应用中出现了以下问题:

a.无故障设置功能或设置非发动机实际故障点,不利于培养学生故障诊断能力。

b.部分试验台设计华而不实,工作可靠性低。

C.价格较高,设备技术升级不能与市场同步。

因此,设计开发满足职业教育特色,突出核心技能训练,符合汽车职业训练需求的发动机故障诊断试验台就显得尤为重要。

1、实训台优化设计的思路

我院实训室现有的某款桑塔纳2000AJR发动机实训台架,相比原车发动机,台架仅增加了燃油压力表、节气门真空压力表,无发动机故障设置功能。在教学过程中,只能通过将某些元件的接线插头断路、短路等方法进行故障设置,这种方法易造成接线点接触不良,影响台架使用寿命。同时也将教师设置的故障点暴露给学生,不利于学生故障诊断能力的培养。课题通过优化现有的发动机实训台,设计“故障黑盒”,通过控制“故障黑盒”内各开关可快速模拟发动机相应的故障,学生根据发动机故障现象,结合所学知识可进行故障诊断排除,提高技能培养效率。

为了保证发动机故障诊断实践教学内容与企业维修工艺一致,在优化实训台架时,注重不改变发动机线束的布置方式,仅在发动机控制单元(ECU)侧接入“故障黑盒”。对比优化前的台架

及其他厂家生产的发动机故障实训台,优化后的台架设计简洁明了,工作安全可靠,能真实还原发动机发生故障后的实际维修工艺。

1.1“故障黑盒”整体结构

黑盒外形尺寸为220×150mm,内设一210×140 mm面板,面板上安装25个纽子开关,开关排列次序见图1。

“故障黑盒”安装在发动机实训台底部,靠近台架的控制面板侧,既不干涉试验台正常布线,又便于故障设置操作,见图2。

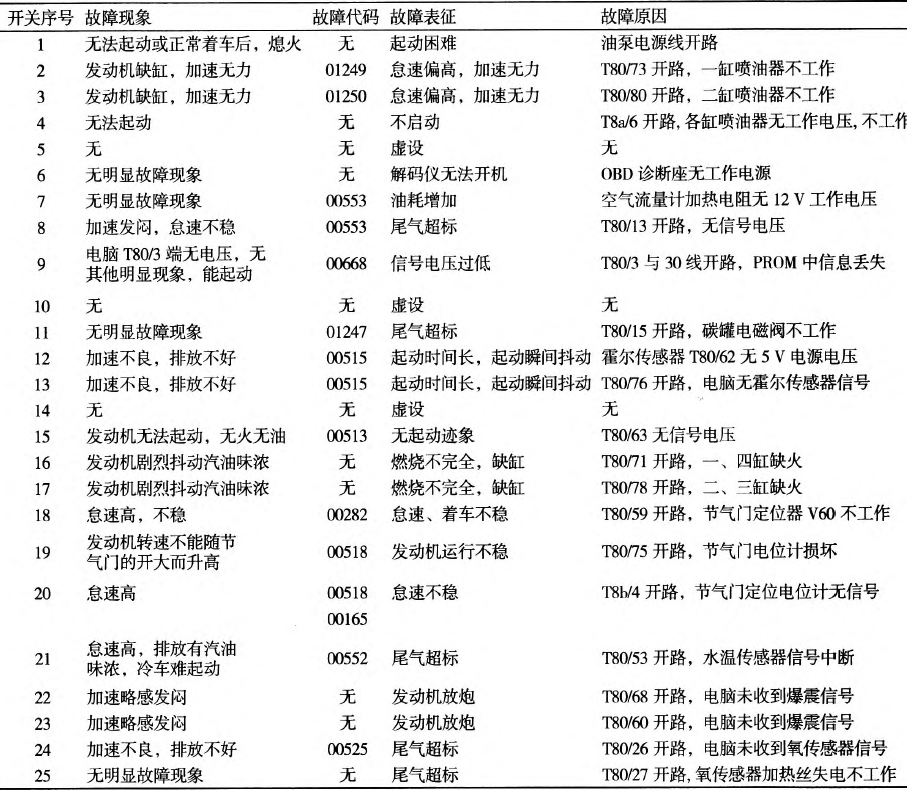

1.2“故障黑盒”故障点的设置

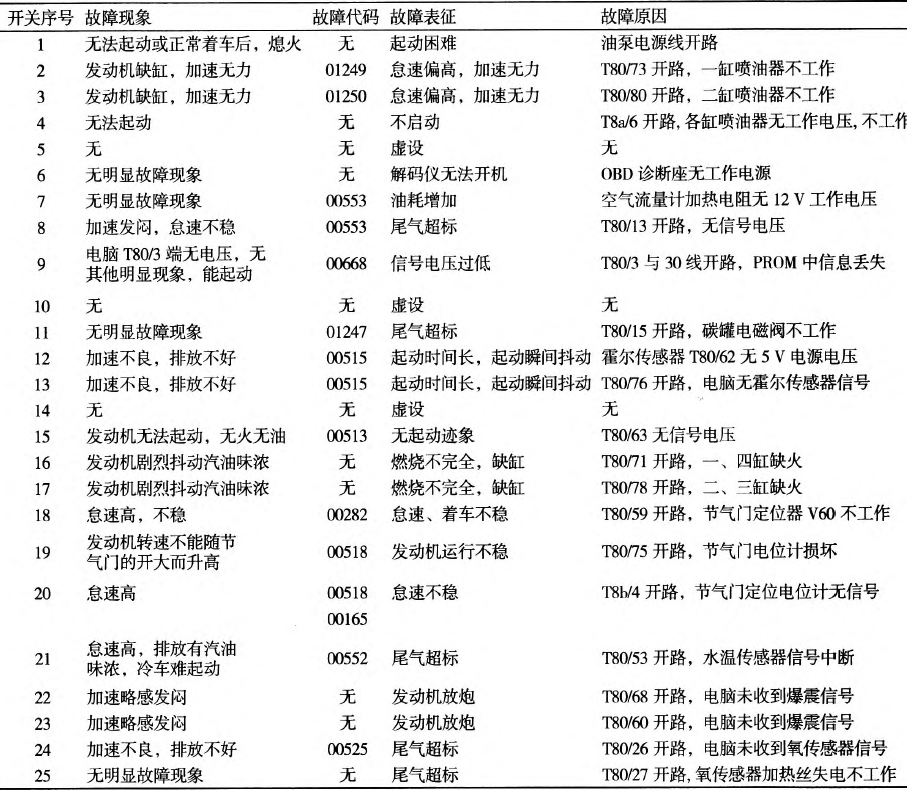

通过统计国内该款发动机主要故障、发生频率,分析产生故障的原因,设置了25个常见故障和具有一定教学示范功能的故障点,各开关所设置的故障内容见表1。“故障黑盒”各纽子开关,往上扳动为设置故障,往下扳动为消除故障,各开关所设置的故障内容见表1。

1.3“故障黑盒”部分纽子开关的电路

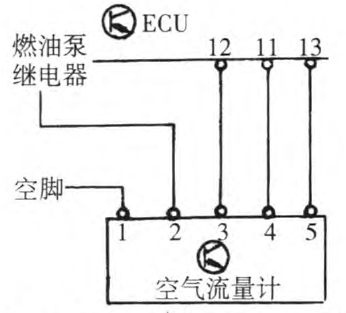

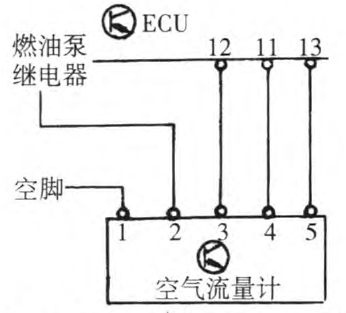

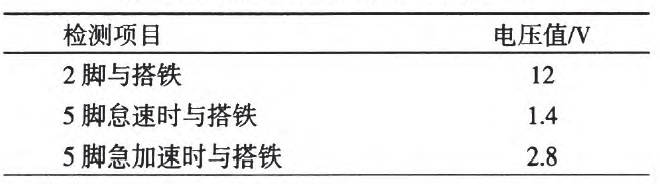

桑塔纳2000AJR发动机使用的热膜式空气流量计G70,其电路接线见图3。7#开关设置在G70—2针脚与燃油泵继电器之间,控制空气流量计G70工作电压的通断;8#开关设置在发动机控制单元(ECU)J220—13与G70—5针脚处,通断G70给ECU的信号。各检测条件与标准参数见表2。

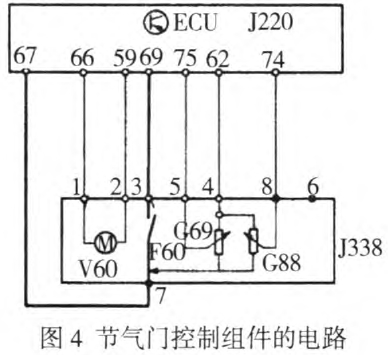

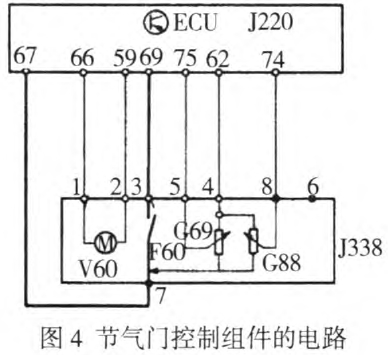

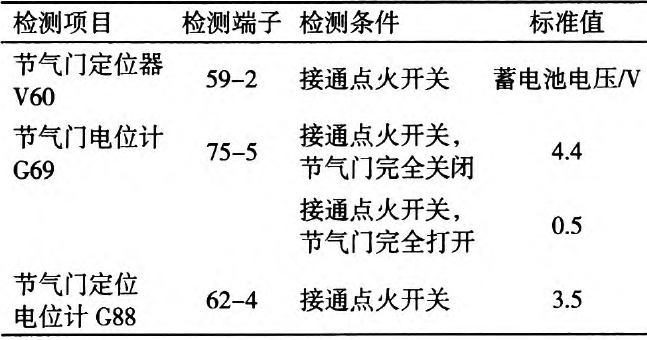

节气门控制组件J338主要由节气门电位计G69和节气门定位电位计G88组成,以确定节气门的开度,其电路见图4。

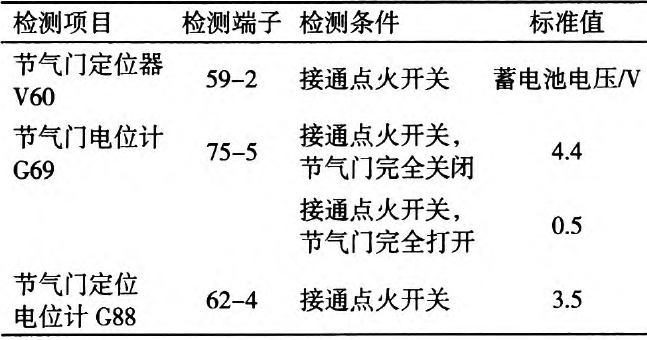

节气门定位器V60发动机控制怠速,能适当开大或关小节气门。1 8#开关设置在电子控制单元J220—59与J338—2针脚处,可设置定位器V60不工作故障。19#开关设置在J220—75与J338—5针脚处,20#开关设置在J220—62与J338—4针脚处,可通断给ECU的反馈信号。检测条件与标准参数见表3。

图3热模式空气流量计G70电路图

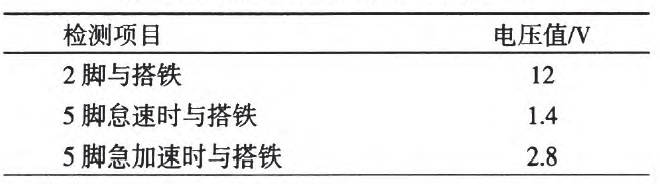

表2空气流量计检测条件与标准参数

表3节气门控制组件检测条件与标准参数检

2、实训台教学运用

2.1故障案例

对某桑塔纳2000Gsi轿车,车主发现其发动机不能随着油门的踩下而加速但也不熄火。进人维修站,通过维修技师检查发现,发动机在怠速时工作正常,但转速在2 000 r/min左右时,踩下油门踏板发动机的转速不能随节气门的开大而升高。

2.2教学运用

a.故障重现。

在优化后的发动机实训台架上,扳动“故障黑盒”第19#按钮,可模拟上述故障,出现与实车一致的故障现象。

b.教学过程。

按维修工艺,以“事情怎么做就怎么教,怎么教就怎么学”行动导向教学方法进行实践教学。

引导学生完成以下检测步骤:

•用专用测试仪连接诊断系统,无故障代码出现。

•线束短路性测试。将数字万能表设置在电阻200 KQ档,测量节气门控制组件J338针脚与其不相对应的电阻应。。,表明线束没有短路。

•线束导通性测试。利用数字万能表分别测试节气门控制组件J338针脚对应至电控单元ECU针脚的电阻,所有电阻都低于5Q,测量结果符合要求。

•电源电压测试。打开点火开关,将数字万能表红色表针置于J338—2针脚处,黑色表针置于电瓶负极或发动机近气歧管壳体,启动起动机时显示12 V;红色表针置于J338—4针脚处,黑色表针置于电瓶负极或发动机进气歧管壳体显示5 V。证明发动机电源电压正常。

•信号电压测试。起动发动机至正常工作温度,测量J338—5针脚的反馈信号,怠速时显示电压1.1 V左右,急踩加速踏板显示1.5 V变化。不符合怠速时应显示电压1.5 V左右,急踩加速踏板应显示2.8 V的变化规律。

c.故障分析。

在电源电压与参考电压完好的前提下,通过以上故障诊断过程可以断定节气门控制组件损坏。

由于节气门位置传感器内部出现部分短路,在节气门开度较小时,其电阻值与标准值比较变化不大,对发动机工作影响不大,能够正常工作。但当节气门的开度变大时,由于其电阻值与标准值相比变化较大,ECU不能识别这个信号,也不能发出正确的指令,只能采用预先储存的备用程序来代替,使曲轴转速保持在2000dmin左右,汽车也只能以较低的速度行驶。当驾驶员松开油门踏板又接着踩下油门踏板时,此时传感器又重新给ECU一个正常信号,发动机又在ECU的控制下正常工作,当节气门开到一定程度时,又会出现上述故障。

2.3教学效果分析

通过分析此案例中故障产生的原因,表明优化后的实训台能够完全模拟实际发生的故障。实训台故障检测与诊断步骤完全与汽车维修企业维修工艺一致,优化后的实训台能够满足实践教学要求,达到优化设计目的。

3、结论

a.优化后的实训台保留实车布线格局,不破坏各线束与ECU的连接点,学生可更直观地认识发动机各零部件结构,理解其工作原理和检测方法。

b.相对其他设计方法,利用纽子开关截止或导通各元件工作电压、信号电压模拟发动机故障,发动机台架工作更可靠,维护更简单,后续设计开放性更强。

c.优化后的实训台能够模拟发动机真实故障,使学生按照汽车维修企业实际维修工艺流程进行故障诊断与排除,提高发动机电控原理与维修技术的教学效果。

d.可将此方法推广到实训室其他台架,以满足实践教学需求,可避免(重复)购买新设备,节省实训室建设资金。

e.本项目只对传感器输出信号进行通断故障设置,建议在后续优化工作中可探究对传感器输出参数偏离故障的设置,开发更符合职业教育特色的实训台架,填补国内该领域的空白。