YUY-19B型透明液压传动演示实验台是20 世纪90年代中期的产品,该实验台采用透明液压元件、组合插式结构、活动油路接头、通用继电器控制线路,集18 种基本液压传动控制回路实验内容于一体,是某院《液压与气压传动》课程的主要实验设备之一。

从YUY-19B型透明液压传动演示实验台实验操作过程可知,该实验台主要存在以下问题: ( 1) 原实验台老化,急需进行实验台废旧利用的改造; ( 2) 采用继电器控制线路,可靠性差,影响了实验项目的扩展,更不能满足机电液集成控制系统的实验要求;( 3) 只能手动记录实验过程中用压力表测量的液压回路中某点的压力,其他很多重要的实验数据都无法

采集,更不能实时采集实验数据,导致无法利用实验数据对液压系统的性能进行分析。

为了满足液压新技术发展的需求和该院《液压技术》、《液压与气压传动》等课程实践教学环节的需要,结合当前先进的控制技术、新仪器仪表技术、组态监控技术及变频调速技术,提出了使用PLC 及组态王对YUY-19B型透明液压传动演示实验台进行全面的技术改造。

1、YUY-19B型透明液压传动演示实验台的改造方案

从硬件系统和软件系统这两个方面入手,采用基于PLC 的控制器对YUY-19B透明液压传动演示实验台的控制系统进行改造( 经过改进后,实验的项目可以由原来的18 种扩展到20 种,扩展了实验十九组合机床动力滑台液压回路实验和实验二十变频调速实验) ,实现该实验台实验过程的自动控制。同时用CB-B10 齿轮泵及交流电动机取代实验台原来的直流电机及齿轮泵。CB-B10 齿轮泵的技术参数为: 泵的额定压力2. 5 MPa, 流量10 L /min, 转速1 420r /min; 驱动齿轮泵电动机参数: 额定电压AC380V,额定功率0. 75 kW,绝缘等级B; 调节电动机转速的变频器选用FR-E500 系列的变频器FR-E540-0. 75K,其额定容量为0. 75 kW; 使用组态王开发监控界面,完成实验过程参数的实时采集、监控和管理。

2、控制系统的设计

2. 1 PLC 选型及I /O 分配

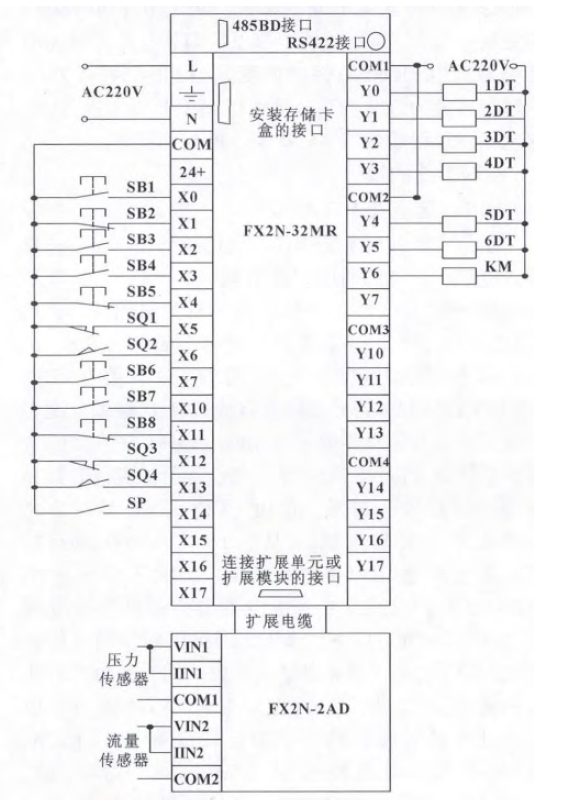

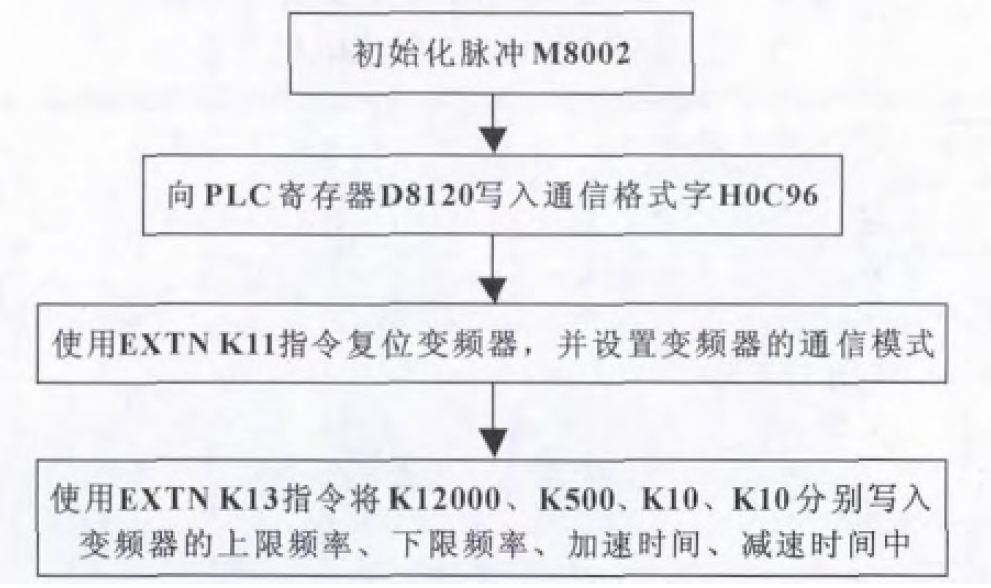

根据实验台的实验项目,该控制系统的被控对象有: 电机、三位四通电磁换向阀( 1个) 、二位四通电磁换向阀( 2个) 、二位二通电磁换向阀( 2个) 、变频器( 1个) ,整个系统的数字量输入点数为13点,数字量输出点数为7 点,总的I /O 点数为27 点( 包括FX2N-2AD 占8 点输入点数) ,I /O 地址分配表如表1 所示。同时还要留有10% ~ 15%I /O 点数的余量、扩展能力以及结合存储容量、运行速度计时器和计数器的数量等指标。选用FX2N-32MR 基本单元( AC 电源、DC 输入型) ,具有16 点输入和16 点输出,其电源电压为AC100 ~ 240V,输入信号电压DC24V ± 10% × 2,输出为继电器输出,其外部电源AC250V、DC30V 以下。选用2 通道模拟量输入特殊模块FX2N-2AD ( 占8 点输入点数) 用于采集实验压力和流量信号,其DC24V 电源由FX2N-32MR基本单元通过扩展电缆提供( 不需要外部接线) 。FX2N-32MR基本单元电源容量为250mA、DC24V 时,FX2N-2AD 只消耗电流50mA,故容量足够。PLC的接线图见图1。

图1 PLC 外部接线图

|

输入元件 |

输入地址 |

输出元件 |

输出地址 |

|

启动按钮SB1 |

X0 |

三位四通电磁阀左电磁铁线圈1DT |

Y0 |

|

停止按钮SB2 |

X1 |

三位四通电磁阀右电磁铁线圈2DT |

Y1 |

|

换向阀Ⅰ的换向Ⅰ按钮 |

X2 |

二位四通电磁阀Ⅰ电磁铁线圈3DT |

Y2 |

|

换向阀Ⅰ的换向Ⅱ按钮 |

X3 |

二位四通电磁阀Ⅱ电磁铁线圈4DT |

Y3 |

|

换向阀Ⅰ的停止按钮 |

X4 |

二位二通电磁阀Ⅰ电磁铁线圈5DT |

Y4 |

|

换向阀Ⅰ的常闭行程开关 |

X5 |

二位二通电磁阀Ⅱ电磁铁线圈6DT |

Y5 |

|

换向阀Ⅰ的常开行程开关 |

X6 |

接触器线圈KM |

Y6 |

|

换向阀Ⅱ的换向Ⅰ按钮 |

X7 |

|

|

|

换向阀Ⅱ的换向Ⅱ按钮 |

X10 |

|

|

|

换向阀Ⅱ的停止按钮 |

X11 |

|

|

|

换向阀Ⅱ的常闭行程开关 |

X12 |

|

|

|

换向阀Ⅱ的常开行程开关 |

X13 |

|

|

|

压力继电器BP |

X14 |

|

|

表1 I /O 地址分配表

(1) 模拟量输入模块FX2N-2AD 采用4 ~ 20 mA的电流输入,需将VIN 和IIN 端子短路连接。将模拟量输入模块FX2N-2AD 上扩展电缆的一端连接到基本单元FX2N-32MR 的扩展模块接口上( 如图1 所示) ,即可实现它与基本单元FX2N-32MR的数据交换。采用LWGYA 型涡轮流量计采集实验流量信号,其参数为: 供电电源DC24V; 输出信号4 ~ 20 mA 电流信号; 量程: 0 ~ 10 L /min。采用MIK-P320 型压力传感器采集实验压力信号,其参数为: 供电电源DC24V;输出信号4 ~ 20 mA 电流信号; 量程0 ~ 1. 6 MPa。

(2) 将三菱编程电缆FX-232AWC-H 的422 公头插头接到FX2N-32MR 基本单元的RS422 接口( 如图1 所示) ,SC-09 编程电缆的232 母头插头接到计算机( 配置有组态王KingView 软件) 的COM 口,即可实现PLC 与上位机的通信。传输速率为187. 5 kb /s。

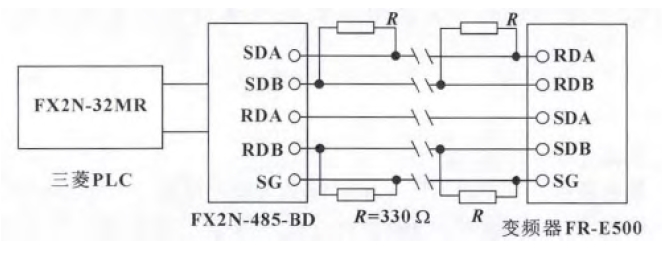

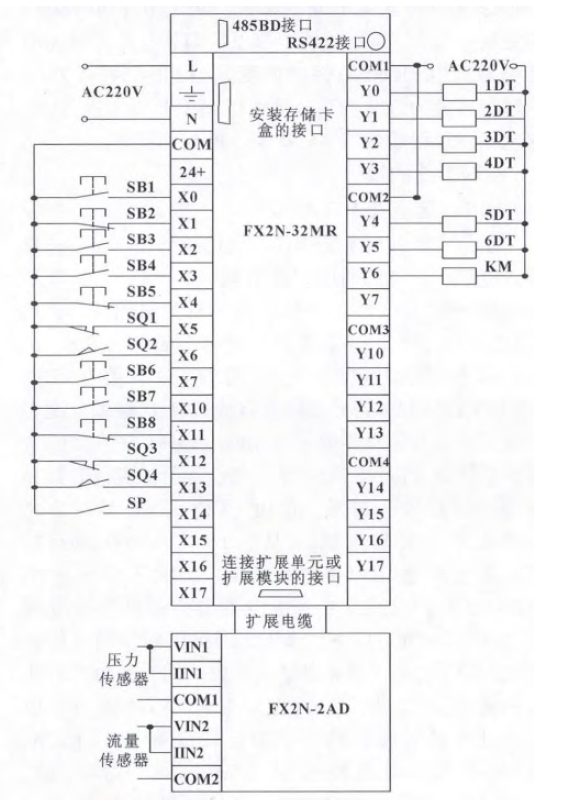

(3) 将FX2N-485-BD 通信板插入到FX2N-32MR基本单元的485BD 接口( 如图1 所示) ,然后用RJ45型网线连接FX2N-485-BD 和变频器,其中RJ45 型网线带水晶头的一端直接接到变频器FR-E500 的PU 口上,另外一端接到FX2N-485-BD ( 需剪断8 芯RJ45型网线中的2 和8 引脚线P5S,将剩下的5 芯连接到FX2N-485-BD) 。若PLC 与变频器都是三菱的产品,则FX2N-485-BD 与变频器采用四线制接法,如图2所示; 若是三菱PLC 和其他公司的变频器,则FX2N-485-BD 与变频器采用二线制接法( 只需将图2 中的RDA 与SDA 短接,RDB 与SDB 短接,然后再分别接到变频器的两个输入端子上即可) 。当PLC 带1 台以上的变频器时,RS485 采用串联连线拓扑,并使用一分二的分配器。当传输距离超过300 m 时,为实现阻抗匹配及防止信号反射,需在两端加接330 Ω 的终端电阻( 两线制时,两端各接一个110 Ω 的电阻R) ,如图2 所示。

图2 FX2N-485-BD 与变频器FR-E500 的四线制接法

(4) 将功能扩展存储器FX2N-ROM-E1 安装到FX2N-32MR基本单元的存储卡盒接口,则可使用扩展的EXTR( FNC 180) 指令( 包括EXTR K10: 变频器的运行监视,EXTR K12: 读出变频器的参数,EXTRK11: 变频器的运行控制,EXTRK1: 写入变频器的参数) , 使用这些EXTR 指令编程, 即可实现FX2N-32MR 基本单元PLC 通过RS458 串行通信对变频器进行控制( 对于三菱FX 系列的新产品FX3U 和FX3UC,增加了5 个变频器专用通信指令,以方便编程PLC 对变频器的通信控制需要) 。

2. 2 软件设计

使用三菱PLC 编程软件GX Developer ( 版本V8. 86) 编制YUY-19B型透明液压传动演示实验台控制系统的程序。

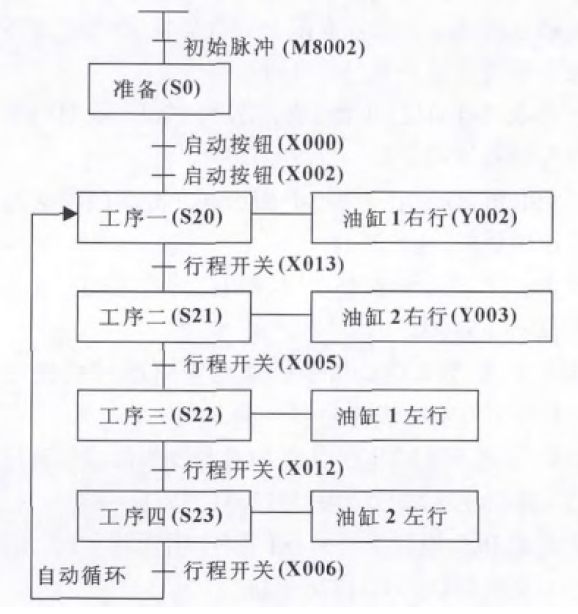

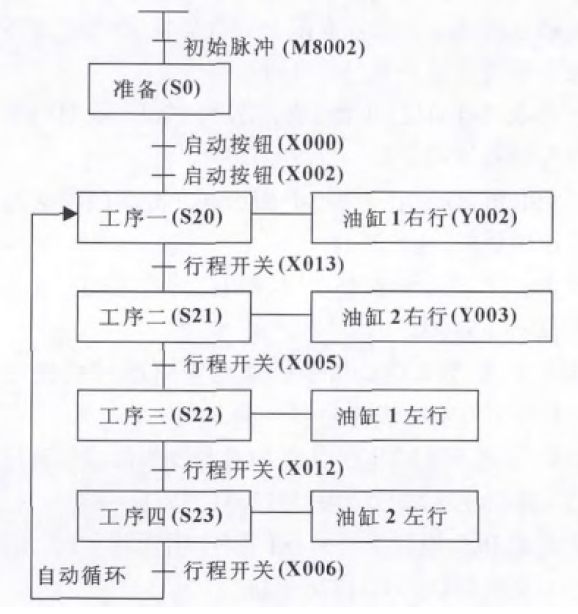

(1) 从实验一到实验二十,每个实验都编程一个对应的PLC 程序,都使用三菱PLC 的梯形图编程。这里给出用功能图( SFC) 编制的实验十七( 用电器行程开关的顺序动作回路) 的状态转移图,如图3所示。

图3 实验十七用电器行程开关的顺序动作回路的PLC 控制状态转移图

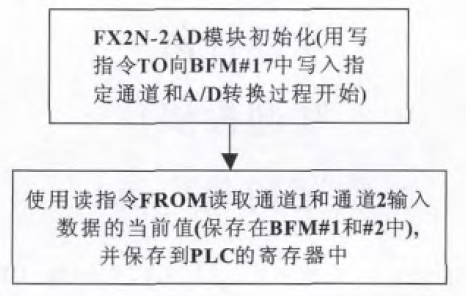

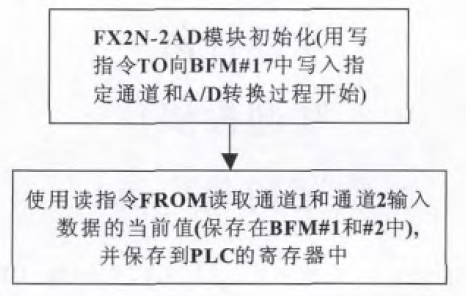

(2) 模拟量输入的软件设计。FX2N-2AD 输入特性为电流输入,输入模拟量: 4 ~ 20 mA,对应数字值: 0 ~ 4 000。采集实验压力和实验流量模拟量编程输入的程序流程如图4 所示。

图4 EXTR 指令编制通信程序的流程图

(3) 变频调速实验的软件设计。PLC 控制变频器有3 种方式: ①开关量控制方式。该方法简单易懂,但调速精度不高,且不能实现电动机的无级调速。②模拟量控制。该方式受控制电缆长度及模拟量输出模块的限制,使得控制成本昂贵、信号传输距离近。③通信方式控制。其程序设计包括RS 指令经典法通信程序设计和专用通信指令法通信程序设计两种。其中RS 指令经典法通信程序设计存在程序编制复杂、程序容量大、占用内存多、易出错、难调试等缺点。故这里使用专用通信指令法通信程序设计法(作为学生学习,PLC 控制变频器的这3 种方式,学生都可以在改造后的实验平台上实验操作) 。

采用专用通信指令法通信程序设计需要的条件:

①硬件方面: 只应用于FX2N 和FX2NC 机型( V3. 00以上,2001 年5 月以后生产的机型) 、FX2N-485-BD通信板和功能扩展存储器FX2N-ROM-E1。

②软件方面: GX Developer ( 版本V7. 00 以上) 。

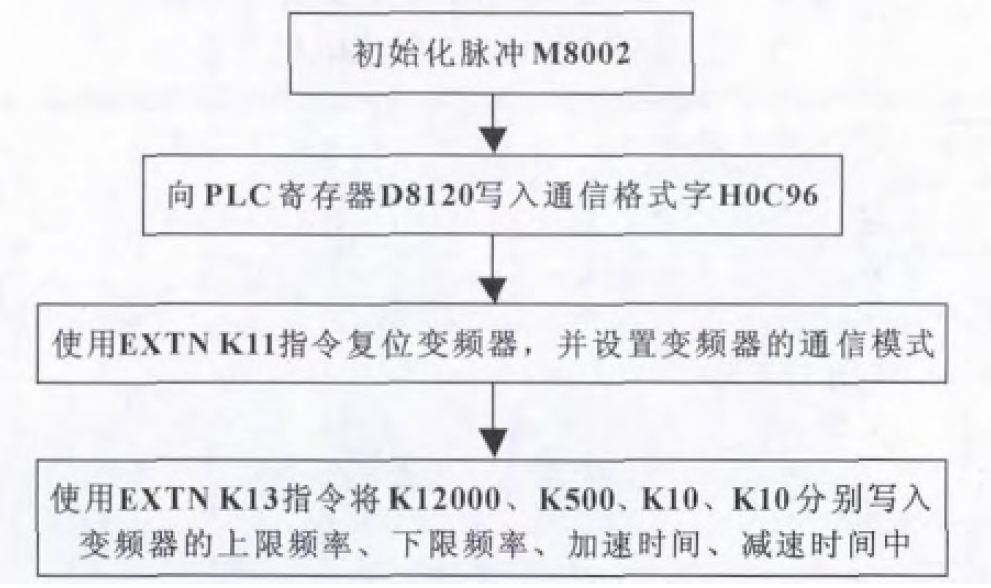

采用专用通信指令法通信程序设计步骤如下:

①变频器参数设置: Pr117 = 1 ( 1 号从站) ; Pr118 =192 ( 波特率192 000) ; Pr119 = 10 ( 7 位数据,停止位1 位) ; Pr120 = 2 ( 偶校验) ; Pr121 = 9 999 ( 通信错误无报警) ; Pr122 = 9 999 (通信校验终止) ;Pr123 = 9 999 (由数据通信确立) ; Pr124 = 0 (无回车无换行) 。

②写出通信格式字: 按照RS485 标准接口通信格式,写出通信格式字为H0C96 ( 使用FX2N-485-BD) 。

③通信参数设置后,需关断变频器电源,再上电进行复位。如果不复位,通信将不能进行。

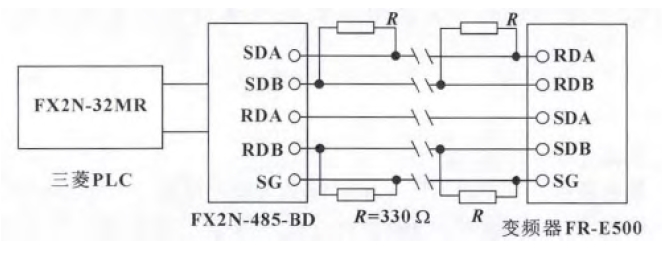

④查寻向变频器写入参数( 上限频率120 Hz; 下限频率5 Hz; 加速时间1 s; 减速时间2 s。) 的参数运行代码。查三菱FR-E500 参数数据读出和写入指令代码表,得上限频率参数运行代码为K1、下限频率参数运行代码为K2、加速时间参数运行代码为K7、减速时间参数运行代码为K8。使用扩展的EXTR 指令编制通信程序的流程图如图5 所示。

图5 EXTR指令编制通信程序的流程图

此系统中就采用该方式控制变频器。使用RS485通信控制,仅通过一条通信电缆连接,就可以完成多台变频器的启动、停止、频率设定,具有抗干扰能力强、控制成本低、传输距离远、控制数量多( 多达32 台变频器) 等优点。目前,已在实际中得到了广泛应用。

采用专用通信指令法通信程序设计法将使通信程序的设计方法变得简单,容易掌握,程序也更加简洁、易懂,调试更加简单。