1、引言

半封闭式螺杆压缩机,因其结构简单、运行可靠、噪声低等特点,在中小冷量制冷领域发展十分迅速,占据了绝大部分市场份额。随着国家节能减排政策趋势的引导,螺杆制冷压缩机的研究,也不断朝着低能耗、高效率的方向进展。2017年即将施行的“GB 19577冷水机组能效限定值及能效等级”,对冷水机组的性能指标提出了更高的要求。该标准能效等级由原来的5级调整为3级,不仅提高对机组性能系数COP的要求,而且新增了对综合部分负荷性能系数IPLV的要求。而作为该标准适用的螺杆冷水机组,将面临极大的挑战。螺杆压缩机作为机组的核心部件,是机组提效的关键所在。

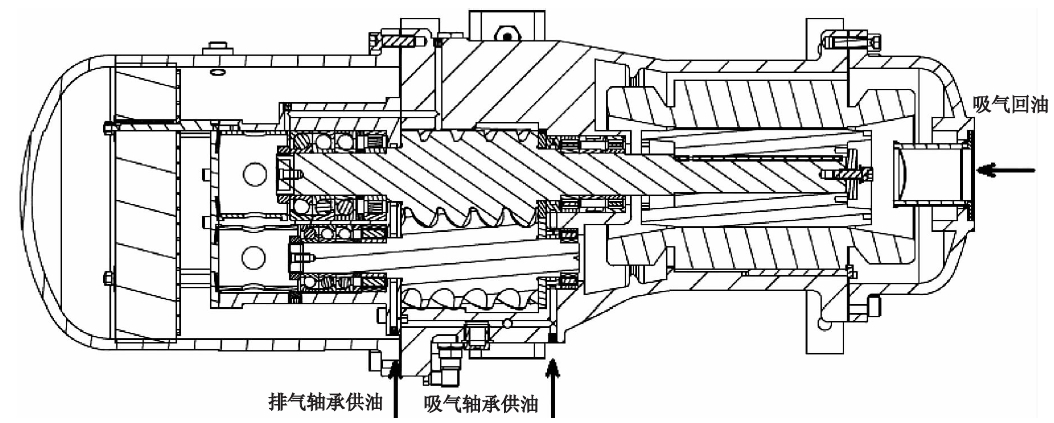

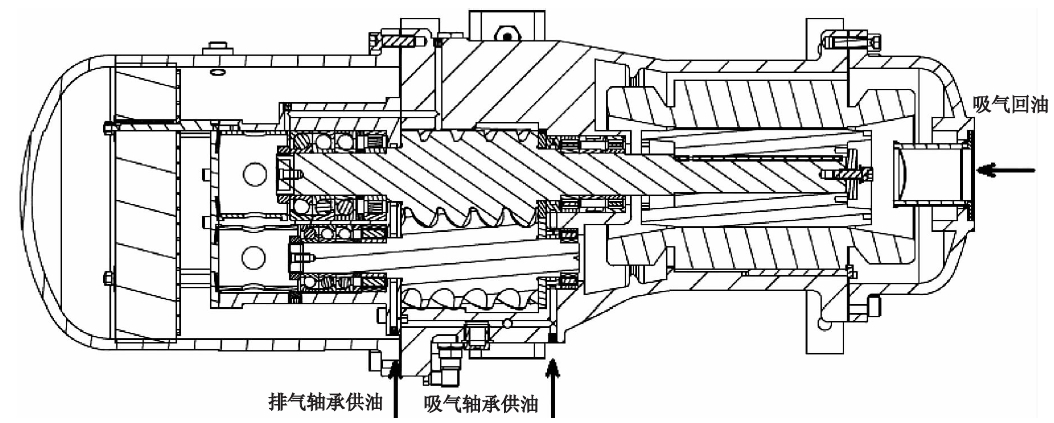

螺杆压缩机运行过程中,冷媒和冷冻油相互混合,冷媒实现制冷,冷冻油则充当冷却、密封、润滑、降噪的作用。进入压缩机的冷冻油,主要分为3个方面,吸气冷媒携带的冷冻油(后简称吸气回油)、吸气端轴承供油、排气端轴承供油,如图1所示。

对于吸气回油,冷冻油随气体进入压缩机吸气腔,并开始压缩,过多的油量会占用吸气容积,使压缩机容积效率降低,同时在压缩过程也会形成额外功耗。吸气端轴承供油,对轴承主要起到润滑冷却作用,在此之后排入吸气腔,如果供油量过多,同样会使容积效率降低、功耗增大。排气端轴承供油,用于冷却和润滑轴承,之后进入吸气结束位置,该供油对容积效率不会有影响,但同样会造成功耗增大。

冷冻油的供给量,对螺杆压缩机性能有重要影响。为此,笔者针对公司某系列螺杆压缩机进行了油量实验,研究吸气回油、吸气轴承供油、排气轴承供油,对压缩机性能及可靠性的影响。

图1 螺杆压缩机供油示意

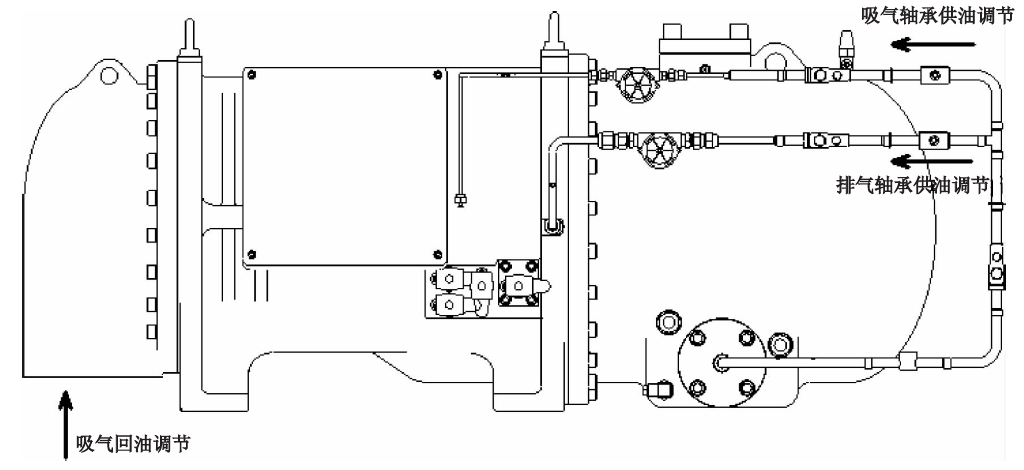

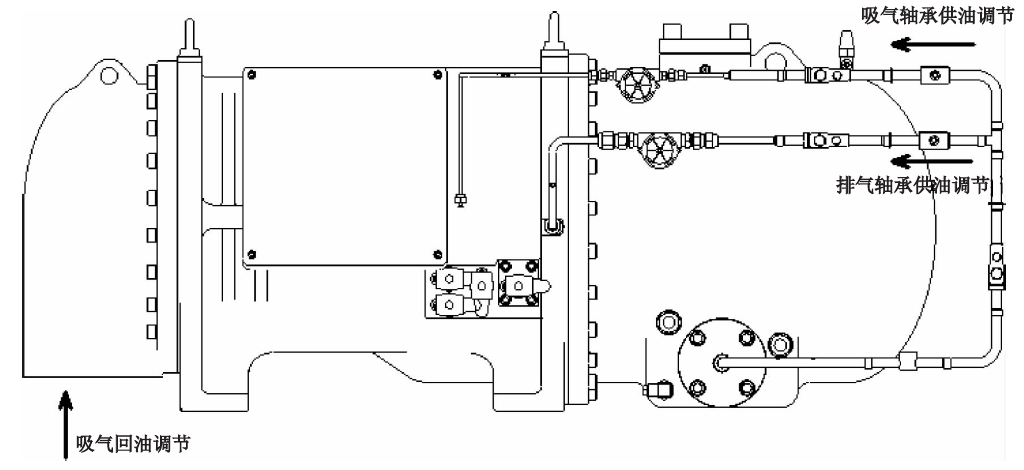

图2 油量调节实验方案

2、实验方案

2.1 油量调节及测试

为验证供油量对性能的影响,需精确调节油量,并测试压缩机性能的变化。压缩机吸气回油量,可通过实验台进行监测及调节,对于吸气轴承及排气轴承供油,分别采用油流量计监测流量,并用球阀配合节流塞调节流量。

2.2 轴承温度测试方案

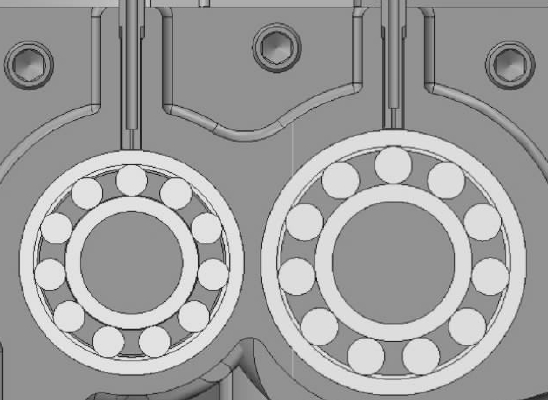

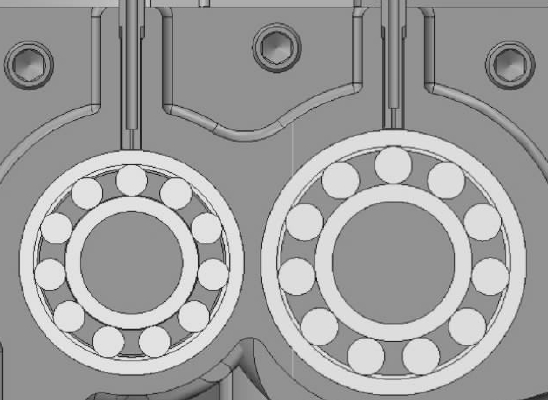

轴承供油量调节实验,其油量下限值,应以保证轴承可靠工作为目标。滚动轴承可靠工作所需冷冻油量很少,判别其可靠性应以轴承温度为主。通常,轴承温度低于120℃时,轴承可长期可靠运行。为精确测试轴承温度,制作套管,将热电偶牢固压紧在圆柱轴承外圈。

2.3 测试方案

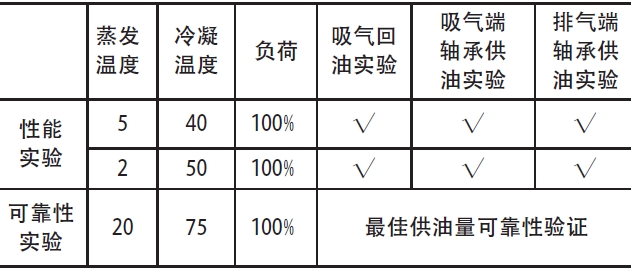

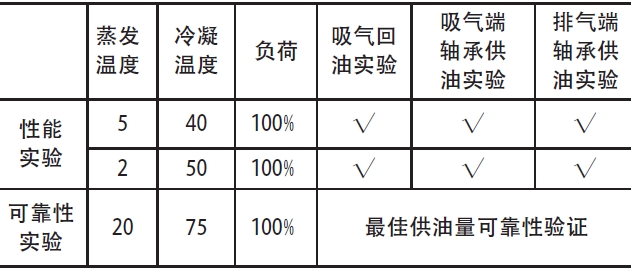

为充分验证油量对性能的影响,对水冷工况5/40℃及热泵工况2/50℃分别进行测试。在各个工况,分别研究吸气回油、吸气端轴承供油、排气端轴承供油的影响。而完成性能试验后,选取最佳供油量,在20/75℃极限工况,验证压缩机轴承温度的可靠性,从而最终确定最佳供油量的可行性。

图3 圆柱轴承温度测试方案

表1 实验工况表

备注:吸气回油、吸气端轴承供油、排气端轴承供油

实验,每组工况调节油量不少于3 组。

3、实验结果

3.1 吸气回油量调节实验

保持吸气轴承和排气轴承供油量不变,调节压缩机吸气回油量的大小。

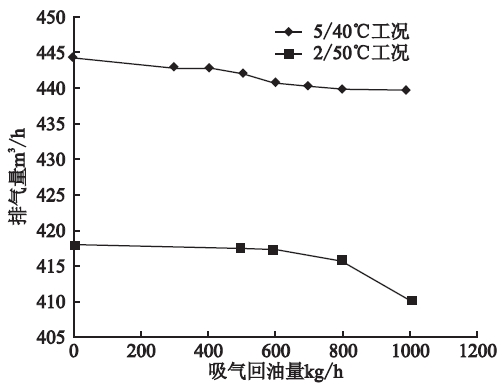

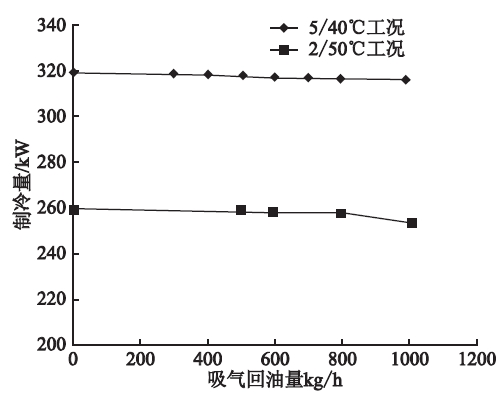

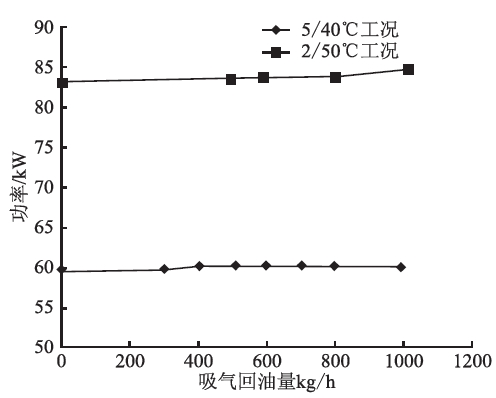

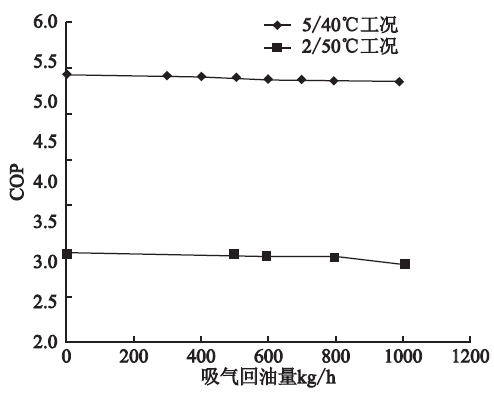

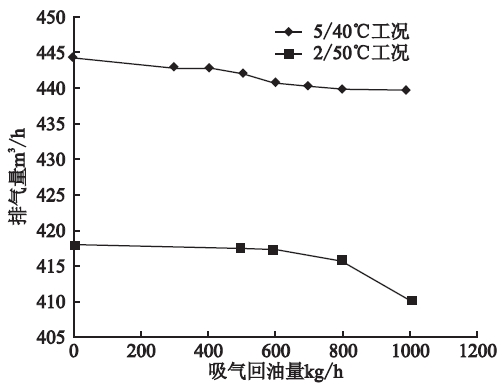

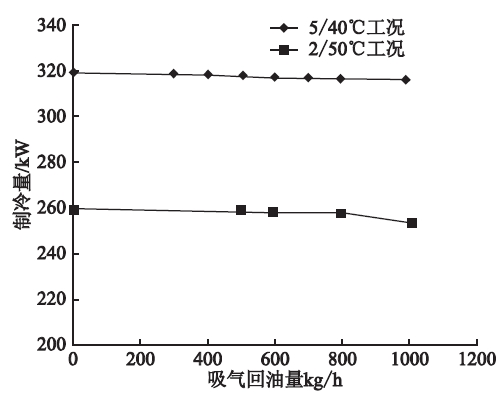

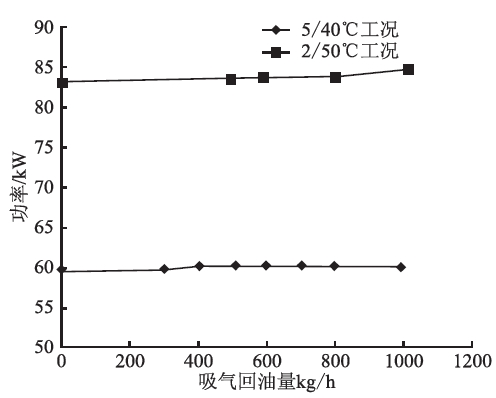

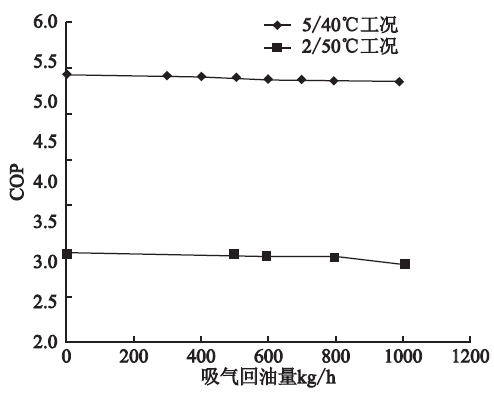

可以发现,随吸气回油量增大,无论水冷工况还是热泵工况,排气量均显著降低,最大降幅分别达到2%及4%;制冷量也随之逐渐降低,功率随之增大;COP随吸气回油量的增大,逐渐降低,吸气回油量从0 kg/h增大至1000 kg/h,水冷及热泵工况COP衰减分别为3%及5%。

图4 排气量随吸气回油量的变化

图5 制冷量随吸气回油量的变化

图6 功率随吸气回油量的变化

图7 COP随吸气回油量的变化

由此可见,吸气回油量越大,压缩机性能越差,热泵工况性能衰减尤为明显,并且当吸气回油量超过800 kg/h后,压缩机热泵工况性能急剧变差。

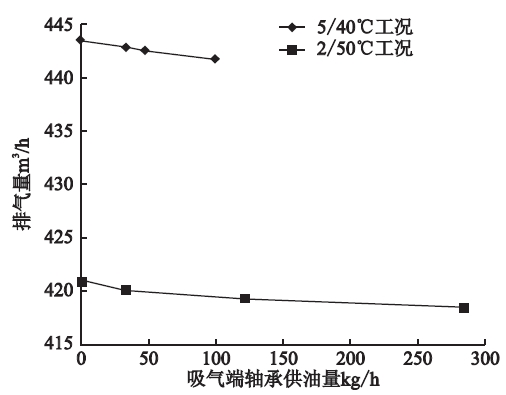

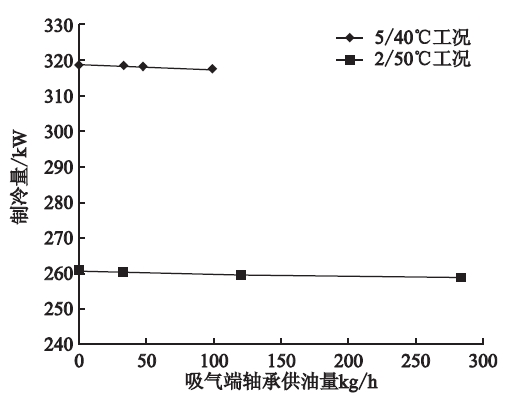

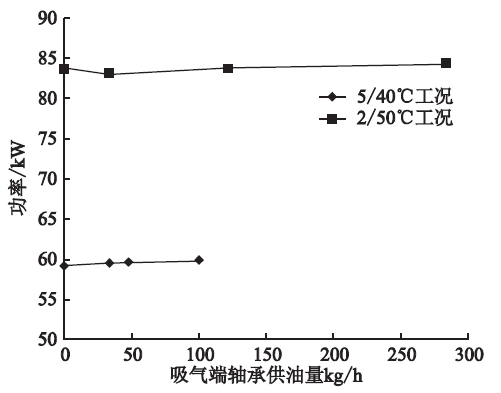

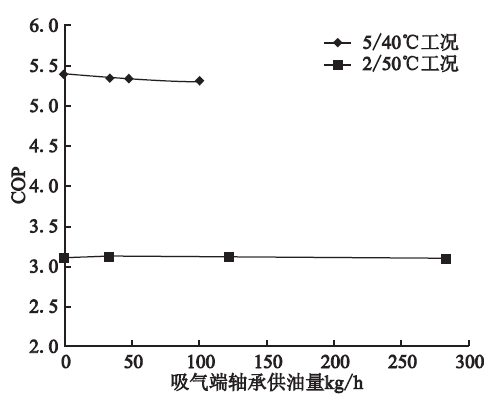

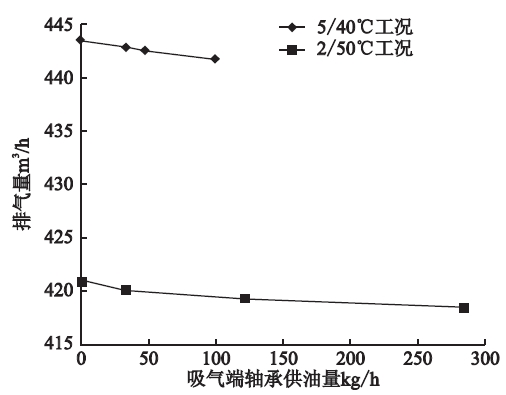

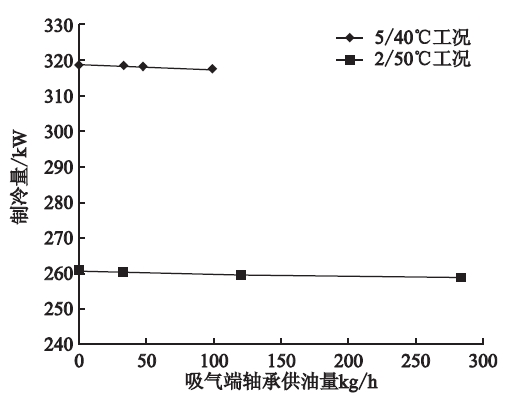

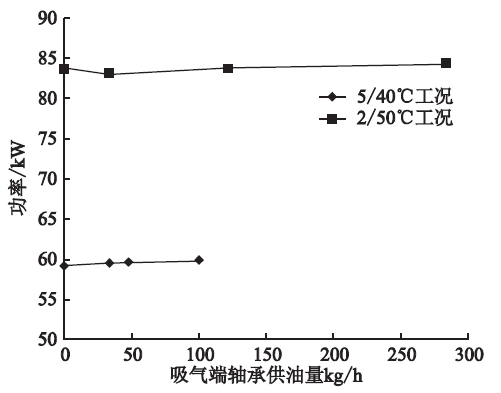

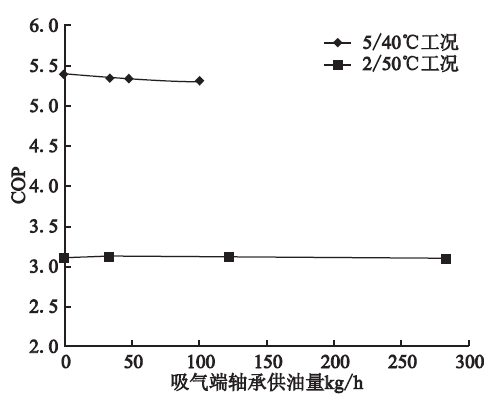

3.2 吸气端轴承供油量调节实验

保持吸气回油量及排气端轴承供油量不变,调节吸气端轴承供油量的大小。可发现,随着吸气端轴承供油量的增大,压缩机排气量降低,水冷及热泵工况降低幅度都在1%左右,制冷量变逐渐增大,功率逐渐降低。制冷量及功率变换幅度都很小,COP整体降低。水冷工况,吸气端轴承供油量由0 kg/h增大至100 kg/h,COP衰减约2.3%;热泵工况,吸气端轴承供油量由0 kg/h增大至300 kg/h,COP衰减约2.4%。

图8 排气量随吸气端轴承供油量的变化

图9 制冷量随吸气端轴承供油量的变化

图10 功率随吸气端轴承供油量的变化

图11 COP随吸气端轴承供油量的变化

由此可见,吸气端轴承供油量越大,压缩机性能越差。尽管调整吸气端轴承供油,压缩机制冷量和功率变化都不大,COP变化却超过了2%。

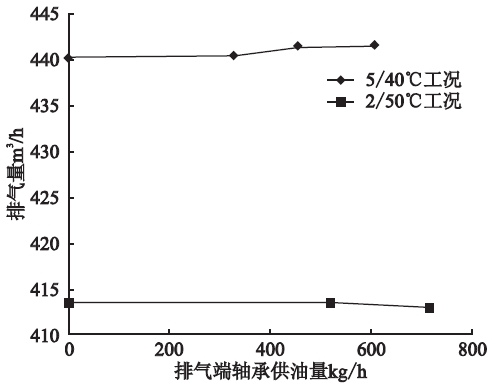

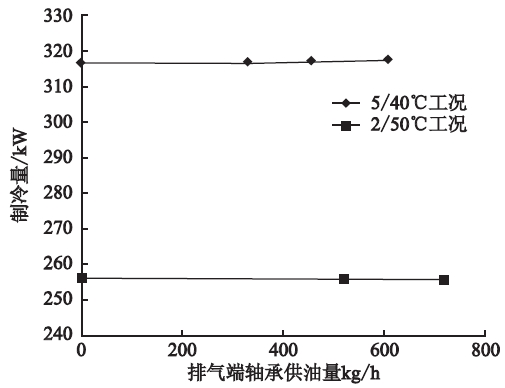

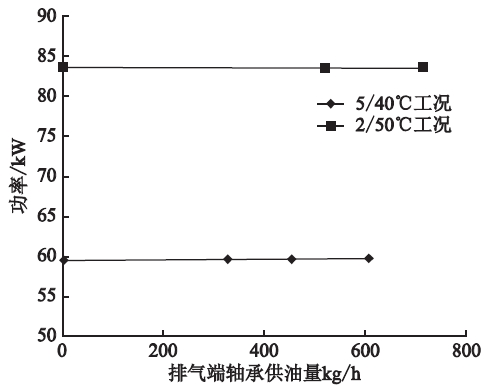

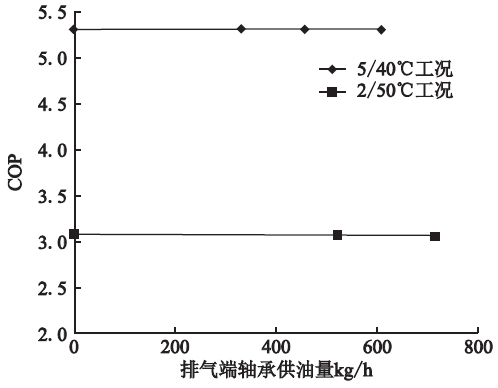

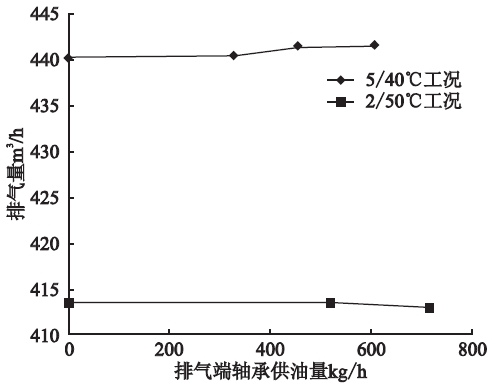

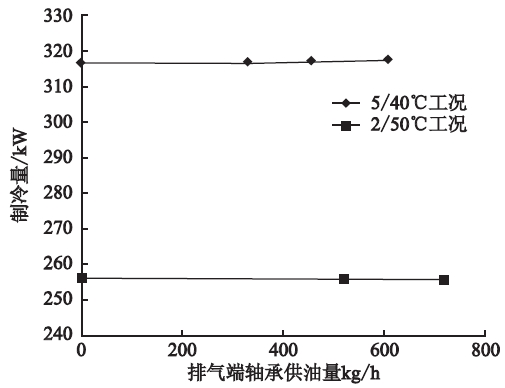

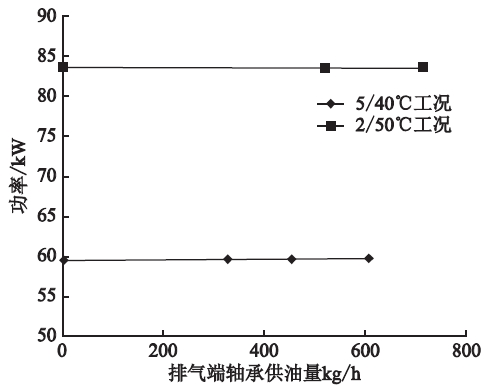

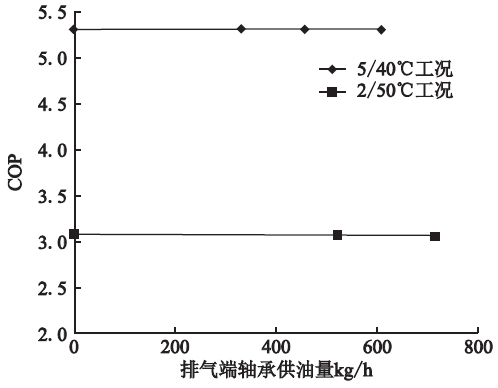

3.3 排气端轴承供油量调节实验

保持吸气回油量及吸气端轴承供油量不变,调节排气端轴承供油量。可以发现,水冷工况,排气量供油量增大而略微增大,增幅最大0.3%,这是由于油量增大,增强了压缩过程密封作用。而热泵工况,排气量变化小于0.1%,可忽略不计。而随着排气端轴承供油量增大,压缩机制冷量和功率均无明显变化。水冷工况,随排气端轴承供油量增大,COP无明显变化,热泵工况,随排气端轴承供油量增大,COP衰减约为0.6%。

图12 排气量随排气端轴承供油量的变化

图13 制冷量随排气端轴承供油量的变化

图14 功率随排气端轴承供油量的变化

图15 COP随排气端轴承供油量的变化

由此可见,水冷工况及热泵工况,排气端轴承供油对压缩机性能影响很小,可忽略不计。

3.4 最佳油量可靠性试验

通过前述分析可以发现,吸气回油及吸气端轴承供油量对压缩机性能影响较为显著,排气端轴承供油量对压缩机性能影响很小。对于吸气回油,油量越小,压缩机性能越佳。此部分油量来自于系统油分离器,此部分油量用于补偿压缩机内置油分效率不够100%而造成的跑油损失。因此,最小吸气回油量的选取,应保证压缩机内置油位稳定。经实验验证,当吸气回油量为100 kg/h时,压缩机长期运行8 h,内部油位无变化。对于吸气端轴承供油,同样是油量越小,性能越好。吸气端轴承供油,以选取结构及可靠性上可实现的最小供油量为佳。经过验证,吸气轴承供油量为50 kg/h时,为最佳供油量。排气端轴承供油量,对压缩机性能影响很小,综合考虑水冷及热泵工况,取最佳供油量为400 kg/h。

吸气端轴承及排气端轴承的供油,最主要的作用是冷却润滑轴承。在确定最佳供油量后,还需对轴承的可靠性进行验证。因此选取20/70℃极限工况,在最佳轴承供油的前提下,监测轴承温度,验证轴承工作的可靠性。

压缩机圆柱滚子轴承发热量最大,布置5组热电偶,测量阳转子排气端圆柱滚子轴承、阴转子排气端圆柱滚子轴承、阳转子吸气端圆柱滚子轴承的温度,同时监测吸气端轴承及排气端轴承供油温度。

可发现,排气端轴承和吸气端轴承温度均在可靠性工作的范围内,前述选取的最佳供油量十分可靠。同时可以发现,吸气端供油温度比轴承温度高,油对轴承有加热作用;排气端轴承温度与供油温度相近,冷却效果很好。

|

吸气回油最佳油量 |

吸气端轴承最佳供油量 |

排气端轴承最佳供油量 |

|

100kg/h |

500kg/h |

400kg/h |

表2 压缩机最佳供油量结果

|

吸气阳转子轴承温度 |

排气阳转子轴承温度 |

排气阴转子轴承温度 |

吸气端轴承供油油温 |

排气端轴承供油油温 |

|

51.52℃ |

79.38℃ |

78.02℃ |

79.45℃ |

79.67℃ |

表3 可靠性温度测试结果

4、结论

本文对某型号制冷压缩机进行了实验验证,研究吸气回油、吸气端轴承供油、排气端轴承供油对压缩机性能的影响,并选取最佳供油量进行了可靠性验证。通过分析实验结果,本文得到如下结论:

(1) 吸气回油对压缩机性能影响最为显著,在高压差工况尤为明显。吸气回油越少,压缩机性能越高,可结合内置油分效率,选取最佳供油量。

(2) 吸气轴承供油越大,压缩机COP越低,影响程度超过2%,可结合结构工艺及可靠性,选取最小供油量,吸气端轴承温度较低,冷冻油反而有加热作用。

(3) 排气端轴承供油,对压缩机性能影响可忽略不计,供油量的选取应以保证轴承润滑冷却为主。

(4)对于本次试验的压缩机,最佳供油量为:吸气回油100 kg/h,吸气端轴承供油50 kg/h,排气端轴承供油200 kg/h。