钻床是一种用途广泛的孔加工机床,主要钻削精度要求不太高的孔,另外还可用来扩孔、铰孔、镗孔,以及刮平面、攻螺纹等。钻床的结构形式很多,有立式钻床、卧式钻床、深孔钻床及多轴钻床等。摇臂钻床是一种立式钻床,它适用于单件或批量生产中带有多孔的大型零件的孔加工。其电气控制主要由四部分组成,承担主钻削及进给任务主轴电动机,横梁升降电机,液压夹紧放松电机,冷却泵电动机等电机电气控制组成。

电气优化改造前工作原理及缺点电路分析

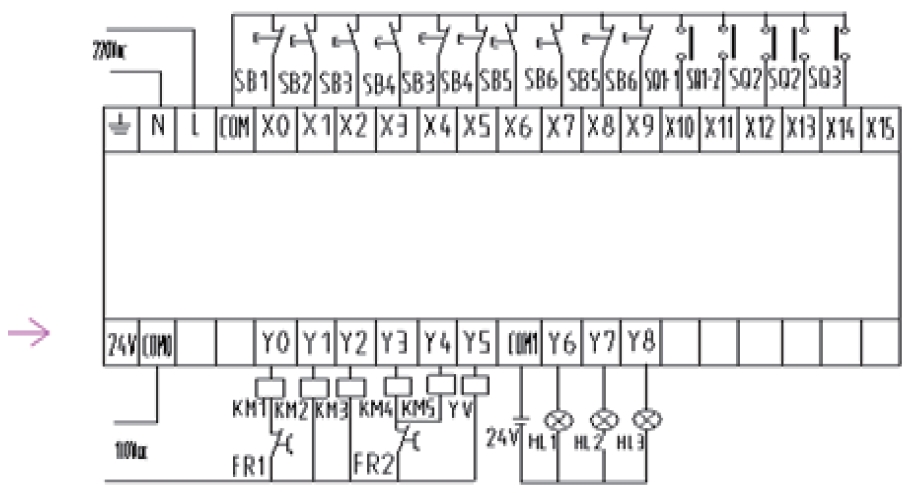

(见图1)

①Z3050型摇臂钻床共有四台电动机,除冷却泵电动机采用开关直接起动外,其余三台异步电动机均采用接触器直接起动。

②主轴电动机Ml 的控制方式:按起动按钮SB2,则接触器KMl 吸合并自锁,使主电动机Ml 起动运行,同时指示灯HL3 亮。按停止按钮SB1,则接触器KMl 释放,使主电动机M1 停止旋转,同时指示灯HL3熄灭;热继电器FRl 是过载保护元件。

③摇臂升降控制方式:按住摇臂上升按钮SB3,SB3 动断触点断开,切断KM3线圈支路;SB3 动合触点闭合,时间继电器KT 线圈通电,KT 动合触点闭合,KM4线圈通电,摇臂升降电动机M3 正转;延时动合触点闭合,电磁阀线圈YV 通电,摇臂松开、行程开关SQ2 动作、SQ2 动断触点断开,KM4 线圈断电,摇臂升降电动机M3 停转;SQ2 动合触点闭合,KM2 线圈通电,M2 正转,摇臂上升、上升到位后松开SB3、KM2 线圈断电,M2 停转;KT 线圈断电、延时3S,KT 动合触点断开,YV 线圈通过SQ3 仍然通电;KT 动断触点闭合,KM5 线圈通电,摇臂升降电动机M3 反转,摇臂夹紧后,压下行程开关SQ3,SQ3 动断触点断开,YV 线圈断电;KM5 线圈断电,摇臂升降电动机M3 停转。摇臂的下降由SB4 控制KM3 → M2 反转来实现,其控制过程同上。M3 出现长期过载,因此M3 须由热继电器FR2 进行过载保护。

④ M4 是冷却泵电动机,功率很小,由开关直接起动和停止。

控制电路存在的缺点

①从电路工作原理及动作顺序来看,电气动作顺序比较复杂、控制电路不直观、电气控制元器件较多,不便于排查电气故障;②因电路比较复杂,电气元件及电接点多,产生电气故障点相对增多。出现故障后排查较难,一般的电气维修人员难以找到问题点,影响正常的维修和设备正常运行。

采用可编程PLC 控制器对控制电路实行优化

优化改造思路。设计方案由两部分组成: 一部分为电气控制系统的硬件设计,也就是PLC 的机型的确定,另一部分是电气控制系统的软件设计,编写控制程序。为了使优化改造后的摇臂钻床仍能够保持原有功能不变,所以改造原则是保留原有电气控制主断路、所有输入、输出设备不变,只是电气控制系统部位进行优化改进,用软件编程来代替。

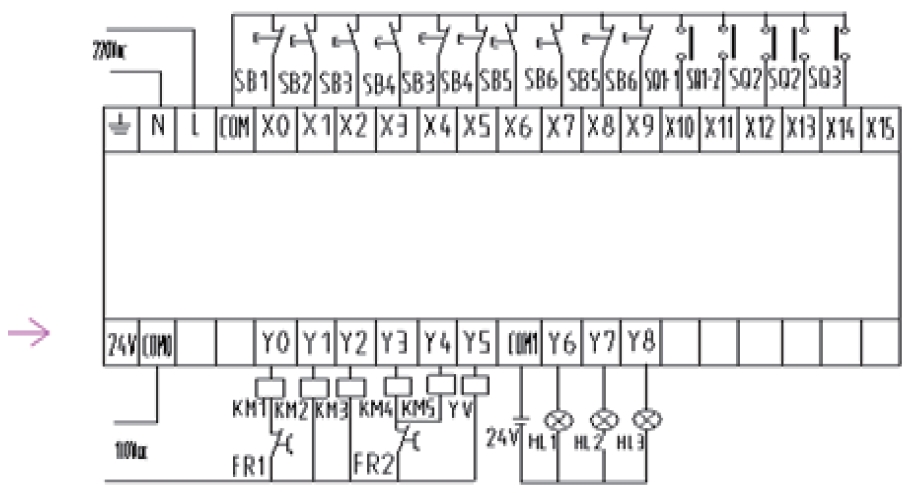

PLC 型号的选择。在选择的机型前首先对控制对象的相关内容进行估测:有开关量输入、电压、开关量输出、输出功率、模拟量输入和输出等。对于Z3050 摇臂钻床电气控制系统, 的输入信号共15 个,输出信号共9 个,再考虑将来输入、输出点出现故障,留有一定的余量,选用日本三菱FX1N-32MR-001 型PLC。输入、输出点数各16 点、输出为继电器、交流电源型(100V-240Vac)。( 见图2)

图2 PLC 的硬件接线图

Z3040 摇臂钻床电气控制系统软件部分的设计改造

PLC 程序设计。PLC 梯形图的设计本着简单、可靠的设计原则。设计中不仅有电气互锁,而且有热继电器的保护,使系统不仅能在正常情况下完好地运行,也能有效保护设备出现故障;( 见图3)。从该PLC 梯形图可以看出只要按照按钮控制面板正常操作,就可以实现Z3050 主轴运转、停止,横梁上升、下降、夹紧和放松等操作功能。

优化改造后的优点及结论。① 利用PLC 对机床控制系统进行改造后,简化了控制线路,维护方便、降低了设备运行故障率,提高了设备运行的稳定性及使用效率。②在有错误的情况下在最短的时间内通知工作人员,能够及时处理问题,以免造成不必要的损失。

图3 PLC 梯形图