目前, 大多数的车铣复合加工, 在车削中心上完成, 而一般的车削中心只是把数控车床的普通转塔刀架换成带动力刀具的转塔刀架, 主轴增加C 轴功能。由于转塔刀架结构、外形尺寸的限制, 动力头的功率小, 转速不高, 也不能安装较大的刀具。这样的车削中心以车为主, 铣、钻功能只是做一些辅助加工, 且动力刀架造价昂贵, 造成车削中心的成本居高不下, 推广应用受到限制。在这种情况下, 在现有的普通机床上进行车铣装置的模块化设计就显得十分必要了。基于CA6140 机床上的车铣装置设计, 对装置中与机床相配合的尺寸进行调整, 该装置就可适用于不同类型的机床。

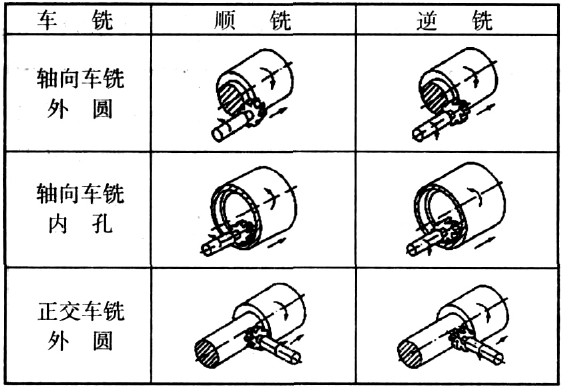

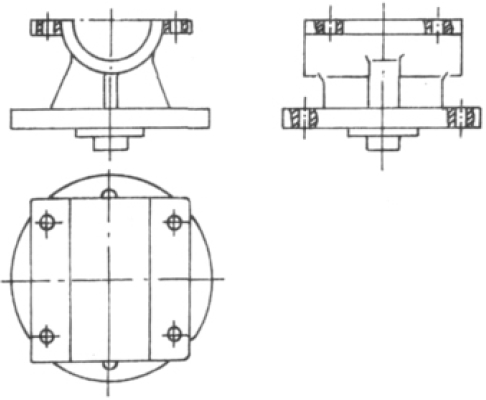

图1 车铣的主要运动

1、车铣装置改造理论

1.1 车铣加工的基本运动车铣加工包括铣刀旋转、工件旋转、铣刀轴向进给和径向进给四个基本运动, 如图1 所示。铣刀的旋转运动是主切削运动。切削速度由铣刀旋转速度和工件旋转速度共同决定, 其中铣刀旋转速度是决定切削速度的主要因素, 特别是在高速、超高速加工中, 工件旋转速度对切削速度的影响可以被忽略。切削的进给速度由工件旋转速度、铣刀轴向进给速度和径向进给速度三个基本速度共同决定, 其中工件旋转速度对进给速度的影响远大于其它两个基本速度。工件旋转产生的切向速度即为铣刀的周向进给速度, 它的大小等于工件的转速与工件周长的乘积。铣刀的轴向( 或径向) 进给速度则等于工件的转速与铣刀在工件每转时沿工件轴向( 或径向) 移动距离的乘积。铣刀的直线进给运动根据不同加工的需要可采用轴向进给( 如加工轴类零件) 或径向进给( 如加工盘类零件) 运动, 也可同时采用轴向进给和径向进给( 如加工锥体零件) 运动。

1.2 典型的车铣加工方法

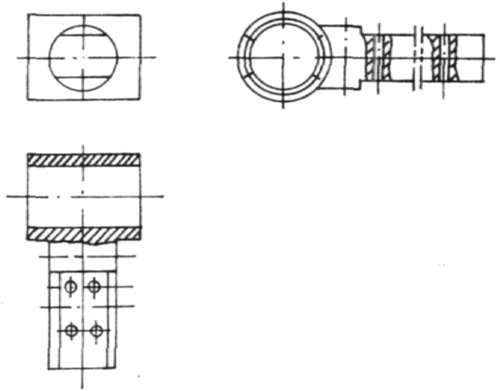

车铣不是单纯的将车和铣两种加工手段合并到一台机床上, 而是利用车铣合成运动来完成各类表面的加工。依据工件旋转轴线与刀具旋转轴线相对位置的不同, 车铣加工主要可分为轴向车铣、正交车铣以及一般车铣。依据工件和刀具旋转方向的不同, 它们又都可以分为顺铣和逆铣两种不同的形式, 如图2 所示。其中, 轴向车铣和正交车铣是应用范围最广泛的两类车铣加工方法, 它们分别有各自的特点及局限性。轴向车铣由于铣刀与工件的旋转轴线相互平行, 因此它不但可以加工外圆表面, 也可加工内孔表面。但由于它们的旋转轴线相互平行, 如铣刀直径小于其主轴箱体径向尺寸时, 就限制了铣刀的纵向行程, 这种情况下不适宜用轴向车铣加工轴向行程较长的外圆表面或较深的内孔表面。与此相反, 如铣刀直径大于其主轴箱体径向尺寸, 轴向车铣也可进行长轴外圆和深孔内表面的车铣加工。正交车铣由于铣刀与工件旋转轴线相互垂直, 它不能对内孔进行加工, 但在加工外圆表面时由于铣刀的纵向行程不受限制, 且可以采用较大的纵向进给, 因此在加工外圆表面时效率较高。

图2 典型的车铣加工方法

2、基于CA6140 型车床的车铣装置设计

2.1 车铣装置参数计算

2.1.1 主轴转速

在设计装置中, 要求主轴有一个较广的变速范围。(1) 在进行普通的车铣加工时, 由于铣刀刀盘直径较小, 需要主轴有较高的转速。具体在( 1000~2000) r/min。(2) 在进行车铣螺纹时, 由于所装成形刀具直径较大以及螺纹加工的工艺要求, 需要主轴有较低的转速, 具体在( 200~400) r/min。

2.1.2 最大切削速度对于车铣加工, 铣刀的角速度和线速度都远高于工件旋转的角速度和线速度, 因此, 可以认为铣刀的旋转运动为主运动,线速度为实际切削速度, 它决定切削功率和机床的实际功率, 切削速度的大小, 如式( 1) 所示:

2.1.3 切削力和切削功率

轴向车铣在切削过程中可以把铣刀刀刃上的切削区划分为

圆周刃切削区和端面刃切削区两个部分, 相应的刀齿所受的切

削力也可以分为两部分, 即圆周刃切削力和端面刃切削力。由此

得到: F

C=F

CUS+F

CSS (2)

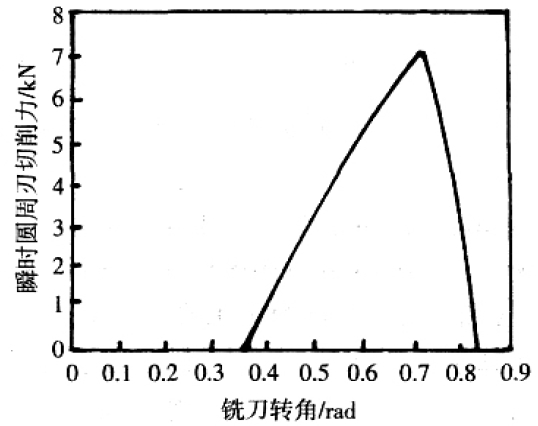

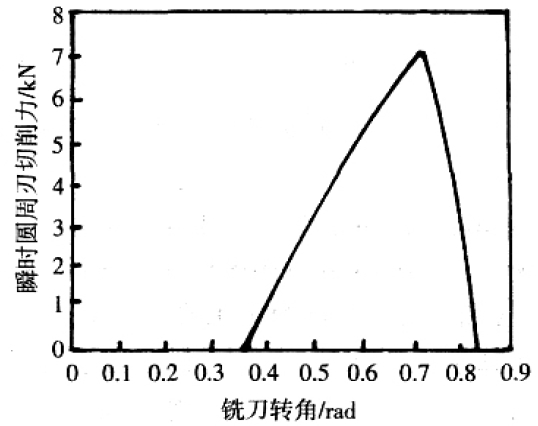

(1) 圆周刃切削力

根据有关经验数据, 如图3 所示。在本假定的切削参数的条件下( 定刀尖轨迹半径为80mm, 最高转速为1000r/min。) , 瞬时切削力最大值为7kN。

图3 刀齿一次切削内圆周刃切削力变化

(2) 端面刃切削力

根据有关经验数据, 瞬时切削力最大值为7kN,故端面切削力可以忽略不计,于是得到F=7kN。

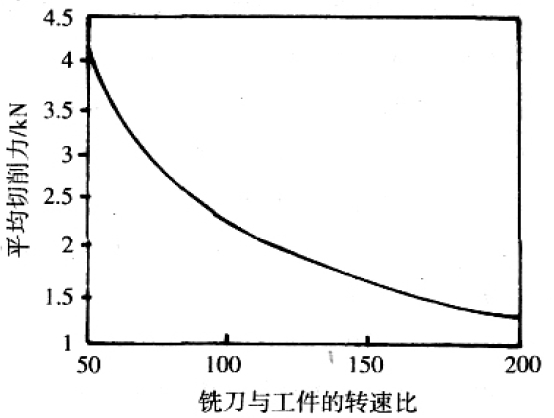

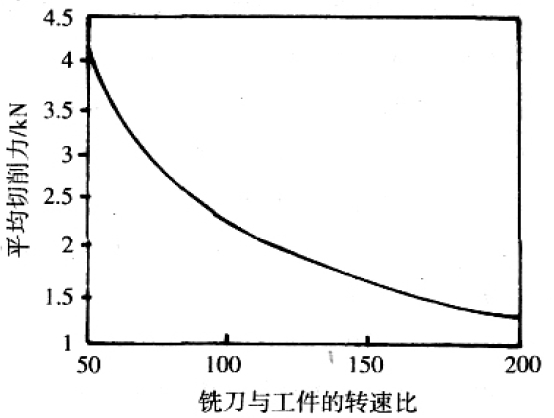

(3) 平均切削力

如图4 所示, 刀齿一次切削的平均切削力随转速比的变化,可以看到随转速比增大, 每齿进给量fZ 减小, 平均切削力降低。取平均切削力为2kN。

图4 刀齿一次切削的平均切削力随转速比的变化

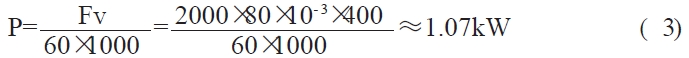

(4) 切削功率

2.1.4 V 带型号、带轮直径和结构

型号: A 型; 带轮直径: D1=D2=140mm; 根数: 2; 结构: 腹板式。

2.2 方案的提出

设计是基于CA6140 型机床的模块化设计, 拆去机床原有的转盘和刀架装置, 装上设计的部件, 实现车铣加工功能。本设计装置主要是由一组支撑架、一根主支撑轴、一根主传动轴以及刀盘等装置组成。电动机装在主支撑轴上, 通过带传动把动力传递到主传动轴上, 由主传动轴带动刀盘旋转。图5 所示位置的主传动轴( 刀具主轴) 是平行于机床主轴的, 实现的是轴向车铣。设计装置可以把支撑架旋转900, 使得刀具主轴和机床主轴垂直,从而实现正交车铣。以上实现的两种功能需要在主传动轴上装配车铣用铣刀, 而如果装上成形刀具, 再配合以支撑架和主支撑轴旋转一个合适的角度, 就可以完成车铣螺纹的功能。设计主要是针对以上第三个功能, 并且在设计了这套车铣装置的基础上,又进行了刀盘的结构设计。

2.3 车铣装置核心部件的设计

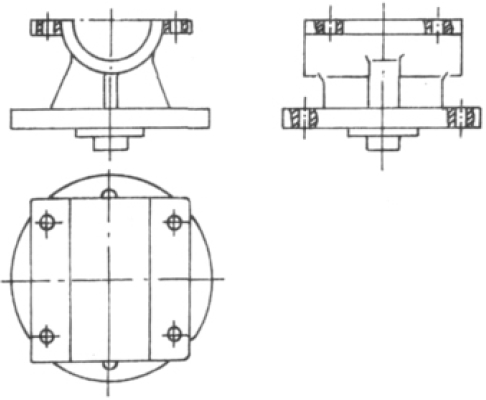

2.3.1 主支撑架的结构设计

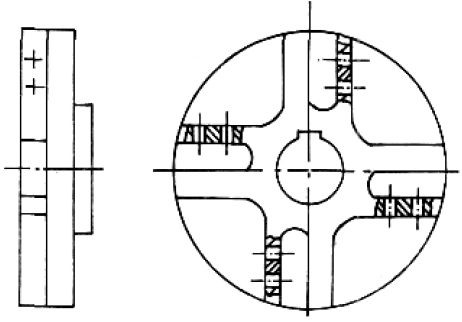

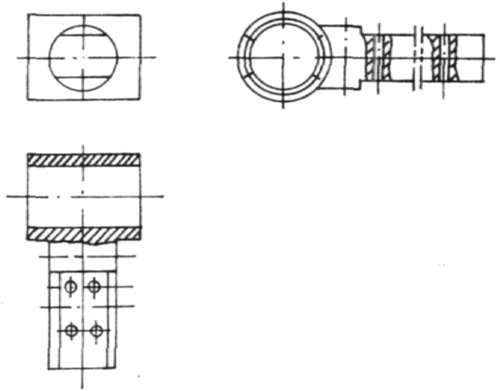

设计装置中的支撑架是安装在CA6140 型机床上的横拖板上的,考虑到本装置可以车铣螺纹的加工功能,主支撑架在横拖板上是可以旋转的。和机床横拖板的定位台阶配合的是本支撑架的两个台阶面。主支撑架的作用支撑整个设计部件的重量, 在主支撑架上装有支撑轴, 支撑轴是靠主支撑架和支撑上架的夹紧而固定的。主支撑架的材料为HT200, 具体结构, 如图6 所示。

图6 主支撑架的结构

2.3.2 支撑上架的结构设计

支撑上架是装在主支撑架上的结构部件, 其作用是和主支撑架组合以便装配支撑轴, 其结构相对简单, 制造精度要求不高。需要说明的是支撑上架与支撑轴配合的并不是一个完整的半圆, 而是由半圆的半径向上磨去了( 0.5~1) mm, 否则便无法完成与主支撑架的夹紧。支撑上架的材料与主支撑架的材料相同,其具体结构, 如图7 所示。

图7 支撑上架的结构

2.3.3 主轴支撑架的结构设计

主轴支撑架是支撑主轴, 其自身安装在主支撑架上, 由于车铣螺纹的需要, 主轴支撑架也是可以旋转角度的, 但其角度很小, 一般在5! 以内。考虑到主轴支撑架是用来支撑主轴的, 其要承受的支承和力矩比较大, 故而其材料采用性能较好的球墨铸铁。其具体结构, 如图8 所示。

图8 主轴支撑架的结构

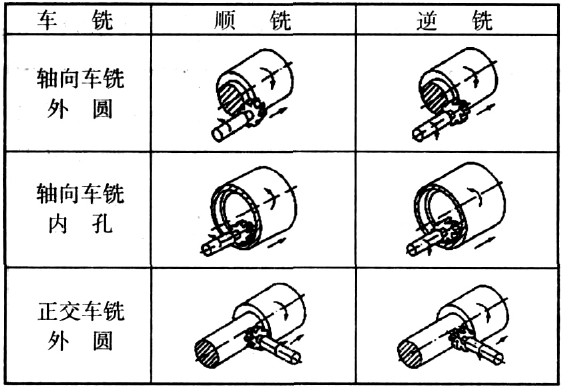

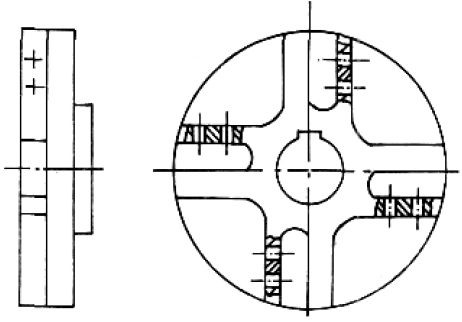

2.3.4 刀具的结构设计

为了提高加工效率,设计了铣刀盘结构, 如图9 所示。所示刀盘上开有装刀槽,加工时将长条形刀片置于其中, 用内六角螺钉压紧,即可进行铣削加工。当刀片磨损后,松开压紧螺钉, 取出长条形刀片,对切削刃部分重新刃磨后即可重复使用。如切削时刀片有后退倾向,可在铣刀盘上加装可调挡块。与焊接式或其它刀具结构相比,这种可转位铣刀盘结构可减少刀具刃磨、装卸等辅助工时,刀片可重复利用,具有加工效率高、加工成本低等优点。

图9 刀盘的结构

3、结束语

车铣工艺是一种车削和铣削合成的一种复合加工工艺, 即用铣刀代替车刀进行车削加工。其优点为: 切屑短, 易于自动除屑; 刀具切削温度低, 换刀次数少, 刀具寿命长; 易实现高速切削; 工件温度低, 热变形小; 工件表面质量较好。车铣与车削相比,其单位时间材料切除量要高2 倍。用车铣法加工螺纹工效高, 螺纹加工精度好, 可比普通车削螺纹和铣削螺纹提高精度( 1~2) 倍。

设计没有破坏CA6140 型机床的原有部件, 只是拆去机床原有的转盘和刀架装置, 装上设计的部件, 增加了车铣加工功能, 属于横系列模块化设计。CA6140 型车床是一般企业的通用设备, 因此在其基础上进行车铣装置的改造具有广阔的市场前景, 研究对于车铣技术的推广具有一定的参考价值。

友情提示:

您只要致电:021-60641703 021-60766769 (0)15216837090(张经理)

我们可以解答

数控综合实训台,

数控机床实训设备相关疑问!

我们可以帮您推荐符合您要求的

数控综合实训台,

数控机床实训设备相关产品!