材料及零部件

1、机座、有绕组定子铁心、转子、前端盖、后端盖、接线盒座、接线盒盖、挡板、轴承内盖、轴承外盖。

2、风扇、风罩、油封、铭牌、密封垫、轴伸保护套、滴水塞、接地牌、接线头、热缩管、甩油杯、轴承。

3、吊环螺钉、键、螺栓、顶丝、平垫、弹垫、波形弹簧垫圈、铆钉、挡圈。

4、ZL-3锂基润滑脂、Z04-1机油或902防锈油、C06-1铁红底漆、TS821聚氨脂表面磁漆。

以上各零件的材料、规格及数量详见相关的《产品图》及技术通知。

设备及工装

1、平衡吊、立柱旋臂吊、(行车)。

2、立式定子压装机、(卧式定子压装机)、轴承压装机、伊斯沃标记打印机、钻床、出厂试验台、漆雾净化机。

3、定子压装胎、轴承压装胎、铭牌定位胎、(转子吊具、有绕组定子铁心吊具)、风扇及组装工具。

4、手电钻、电铬铁、搬手、风动工具、剪刀、压线钳、毛刷、手锤。

工艺准备

1、根据相关的《产品图》及技术通知准备齐所装电机的全部合格零件。

2、清理工作现场,准备好所用工装、胎具。

工艺过程

H80~132装配工艺过程:

定子压装

(1)检查有绕组定子铁心不得有磕碰、裸铜现象。

(2)用压缩空气清理有绕组定子铁心中的灰尘及异物。

(3)在定子压装机上,将有绕组定子铁心压入机座内。

注:压装操作要求见2924-2《定子压装工艺守则》;压装参数见产品《定子》图。

(4)钻紧定丝孔,以机座上孔为样板,尺寸见产品《定子图》。并将紧定丝拧入机座内。

(5)用压缩空气清理定子中的铁屑。(注意勿将铁屑吹入定子两端线包内)。

出线

(1)电机接线盒座、接线盒盖用毛刷涂聚脂氨磁漆(或根据有关技术文件进行)。待膜表干后,在接线盒盖内贴接线批示图。

(2)将出线按顺序,从机座上出线孔中引出。根据使用要求确定引出线长度,剥去安装接线头部位的绝缘层。

(3)将接线盒座密封垫与接线盒盖密封垫,用303胶分别粘在接线盒座与接线盒盖上,其位置见产品《接线盒》图。

(4)安装接线盒座,密封垫不得漏在接线座外,接线盒座与机座轴线方向不允许有明显的歪斜。

(5)按图示顺序在出线上套上分别标有U1、V1、W1、U2、V2、W2的热缩管。

(6)在出线头上套上接线头,并用冷压钳冷压牢固,多股导线必须全部压入接线头,将热缩管置于出线与接线头连接部位,其标记字母向上、位置一致,并用吹风机加热收缩坚固在接线头与出线上。用干净的擦布将出线表面擦净。

(7)安装接线板,将接线头套在相应的接线柱上,用螺母拧紧。

(8)用压缩空气,将接线盒内、定子铁心内及线包两端清理干净。检查线包绝缘有无破损,发现破损处补涂绝缘漆。

装转子、端盖

(1)用压缩空气清理端盖中的灰尘及其它杂物。在端盖内用毛刷涂铁红底漆(或根据有关技术文件进行)

(2)检查转子,表面不得有灰尘及其它杂物。转子表面漆膜不得有破损。

(3)在端盖、机座配合面上涂一层机油或防锈油。

(4)选用合适的轴承压装胎,在轴承压装机上将轴承压入转子。

(5)将转子小心、平衡地装入定子铁心内。

(6)在端盖压装机上将端盖压装到位。

(7)对角拧紧端盖螺钉。若两头端盖装得不同心或端面不平行,转子就可能转不动,须用手锤轻轻敲打端盖四周,以消除不同心、不平衡现象,确保转子转动灵活。

(8)装挡圈、波形弹簧垫圈。

试车

检查转子转动是否灵活。做短时通电试运行,发现异常现象应立即断电。同时注意电机转动方向是否正确。

出厂试验

(1)绝缘电阻试验。(2)耐压试验。(3)直流电阻测定.(4)转速测定。(5)空载试验。(6)堵转试验。(7)匝间试验。(注:具体操作及要求按《电机出厂检验指导书》进行)。

装接线盒盖

(1)坚固接线盒内的各接线头。

(2)安装接线盒盖,与接线盒座间不得有明显的歪斜。

(3)钻铭牌孔。

喷漆

(1)清理电机表面杂物。

(2)均匀喷涂风罩外表面。

注:表面喷涂的具体操作方法及要求按《表面喷涂工艺守则》进行。

(3)装风扇。

(4)装风罩。

(5)铆铭牌(要求:端正、平整、牢固)

(6)装键、轴伸保护套。

(7)给轴伸及B3电机的底脚平面;B5、V1电机的凸缘端盖平面;B35电机的底平面、凸缘端盖平面涂防锈油。

(8)漆将接地标志描红。

8、外观检查

(1)电机表面漆膜应平滑有光泽,颜色一致,不允许有漏红、漆瘤及其它杂物。

(2)轴伸不得有碰伤、锈蚀。

(3)机座散热片不得有缺损。

(4)转子转动必须灵活,轴承不得有异常响声。

(5)风扇不得擦风罩。

(6)合格者发合格证。

9、装箱

(1)装箱前,核对电机铭牌上的规格型号。

(2)按要求进行装箱。

10、入库

将包装好的电机按规格型号,分类存放在仓库内,存放要求、叠放高度按《包装规程》进行。

备注:对有特殊要求的电机,在执行该文件的同时,还要执行有关的技术文件。

H160~355装配工艺过程:

铆铭牌

(1)检查机座不得有碰伤、裂纹、锈蚀现象。

(2)用压缩空气清理机座中的灰尘及异物。用毛刷在机座铁心空档、出线口内涂聚氨脂表面磁漆(有特殊要求的根据相关的技术文件进行)(不得涂在铁心档和止口处)。

(3)铆铭牌。(要求:铭牌端正、平整、牢固)

定子压装

(1)装耳环螺栓。

其余步骤与H80~132电机的定子压装过程一样。

出线部分与H80~132电机的出线工艺一样。

装转子、端盖

(1)用压缩空气清理端盖中的灰尘及其它杂物,特别注意清理注油孔,确保其畅通。在端盖内用毛刷涂铁红底漆(或根据有关技术文件进行)

(2)检查转子,表面不得有灰尘及其它杂物。转子表面不得有破损现象。

(3)在端盖,机座,轴承内、外盖配合面上涂层机油或防锈油。

(4)在校验合格的轴承上,加入干净的锂基润滑脂于轴承内、外圈空隙的1/3~2/3.

(5)用转子吊具,将转子小心吊起,平衡地装入定子铁心内。

(6)将轴承内盖套在转子轴上,然后套上轴承,选用相应的轴承压装胎,在轴承压机上将轴承、端盖同时压装到位。

(7)对角拧紧端盖螺钉。若两头端盖装得不同心或端面不平行,转子就可能转不动,须用手锤轻轻敲打端盖四周,以消除不同心、不平衡现象,确保转子转动灵活。

(8)注油孔内注满锂基润滑脂。

(9)装弹簧垫圈、甩油杯、挡圈、油封、轴承外盖。

试车和出厂试验部分的工艺过程也与H80~132电机的一样。

装接线盒盖

(1)安装接线盒盖,与接线盒座间不得有明显的歪斜。

(2)用不干胶遮盖铭牌表面。

喷漆

(1)清理电机表面杂物,均匀喷涂电机表面(轴伸及轴伸端毛毡不得有漆)。(2)均匀喷涂风罩外表面。(3)装风扇。(4)装风罩,装油杯盖、塞子。(5)装滴水塞。(6)给轴伸及B3电机的底脚平面;B5、V1电机的凸缘端盖平面;B35电机的底脚平面、凸缘端盖平面涂防锈油。(7)揭去铭牌上不干胶,并将铭牌擦干净。用红漆将接地标志描红。

外观检查与H80~132电机的外观检查工艺一样。

装键、轴伸保护套,用挡板、螺柱螺母将轴固定,防止其转动。

装箱与入库过程又和H80~132电机的一样。

各道工序应严格按照工艺守则进行操作,有特殊要求的还要按照相关的技术通知及对照计划进行装配,最终确保电机的装配质量。

第二节 尺寸链

电机装配时,各零件的装配关系对电机的性能和质量有很大的影响,如零件的轴向尺寸公差定的不合适,没有进行尺寸链计算,则在电机装配后,零件间的相互位置不能保证设计要求,在严重情况下,可能使电机装配不起来,有时即使装上,也不能正常运行,故电机中各零件的尺寸公差,必须按尺寸链的计算方法进行校核。

那么什么叫尺寸链呢?在零件加工或机器装配中,由相互关联的尺寸形成的封闭尺寸组,称为尺寸链。

在我们电机的装配过程中,也存在着这样的尺寸链,比如H80~132的电机其尺寸链为:(非轴伸端不留间隙)

轴肩距+两端轴承宽度+轴伸端间隙=机座长度+两端端盖深浅

我们以Y

2-100的电机为例:

电机轴肩距为192mm,轴承宽度为16mm,机座长度为198mm,两端端盖深浅为14mm,按上面的尺寸链可算得:

192+16×2=198+14×2+间隙,所以轴伸端间隙为226-224=2mm

此间隙即波形弹簧片的工作高度,所以我们采用工作高度为2mm的波形弹簧片(D62)

H160~315的电机的尺寸链为:(非轴伸端不留间隙)

轴肩距+两端轴承宽度+轴伸端间隙=机座长度+两端端盖深浅+两端端盖轴承室的厚度-两端轴承外盖止口深浅

我们以Y

2-250-2电机为例:

电机轴肩距为515.5mm,轴承宽度为33mm,机座长度为465mm,两端端盖深浅为20mm,轴承室厚度为45.5mm,两端轴承盖止口深浅分别为5mm和7.5mm,按上面的尺寸链可算得:

515.5+33×2+间隙=465+(20+45.5)×2-5-7.5

所以轴伸端轴承外盖与轴承间的间隙为583.5-581.5=2mm

而轴伸端轴承内盖与轴承间的间隙为45.5-33-5-5-2=0.5mm.

所以轴伸端采用工作高度为2mm的波形弹簧片。

最好要能做到把电机的总装配图记在脑子,能够用尺寸链公式计算出电机轴伸端的间隙。

第三节 固定连接的装配

固定连接是装配中最基本的一种装配方法,常见的固定连接有螺纹连接、键连接、销连接、过盈连接和管道连接等。

一、螺纹连接

螺纹连接是一种可拆卸的固定连接,它具有结构简单、连接可靠、装拆方便、成本低廉等优点,因此在机械制造中应用广泛。

螺纹连接装配的技术要求

保证有足够的拧紧力矩。为达到连接牢固可靠,拧紧螺纹时,必须有足够的力矩,对有预紧力要求的螺纹连接,其预紧力的大小可从工艺文件中查出。

保证螺纹连接的配合精度。

有可靠的防松装置。为防止在冲击负荷下螺纹出现松动现象,螺纹连接时必须有可靠的防松装置。

螺纹连接装配常用的工具

螺钉旋具 主要用来装拆头部开槽的螺钉。螺钉旋具有一字旋具、十字旋具、快速旋具和弯头旋具等。

扳手 用来装拆六角形、正方形螺钉及各种螺母。扳手有通用扳手(活扳手)、专用扳手和特种扳手等。

活扳手使用时应让固定钳口承受主要的作用力,扳手长度不可随意加长,以免损坏扳手和螺钉。

专用扳手只能拆装一种规格的螺母或螺钉。根据用途不同可分为呆扳手、整体扳手、成套套筒扳手、钳形扳手和内六角扳手等。

特种扳手是根据某些特殊需要制造的,如棘轮扳手,不仅使用方便,而且效率高。

螺母和螺钉的装配要点

螺钉不能弯曲变形,螺钉、螺母应与机体接触良好。

被连接件应受力均匀,互相贴合,连接牢固。

拧紧成组螺母时,需按一定顺序逐次拧紧。拧紧原则一般为从中间向两边对称扩展。

螺纹连接在有冲击负荷作用或振动场合时,应采用防松装置。 常用的防松方法有:用双螺母防松、用弹簧垫圈防松、用开口销与带槽螺母防松、用止动垫圈防松和用串联钢丝防松等。

什么叫尺寸链?

电机装配中的尺寸链公式怎样计算?

常用的固定连接有哪些?

螺纹连接的优点有哪些?

螺纹连接常用的工具有哪些?

螺纹连接中常用的防松方法有哪些?

二、键连接

键连接是将轴和轴上零件通过键在圆周方向上固定,以传递转矩的一种装配方法。它具有结构简单、工作可靠和装拆方便等优点,因此在机械制造中被广泛应用。键连接根据装配时的松紧程度,可分为松键连接和紧键连接两大类。松键连接是靠键的侧面来传递转矩的,对轴上零件作圆周方向固定,不能承受轴向力。松键连接所采用的键有普通平键、导向键、半圆键和花键等。下面主要介绍一下平键连接。

1、平键连接的应用特点是依靠键的侧面传递扭矩,对中性良好,装拆方便,适用于高速、高精度和承受变载冲击的场合,但不能实现轴上零件的轴向定位。

2、根据平键的头部形状不同,普通平键有圆头(A型)、平头(B型)和单圆头(C型)三种,如下图所示。其中A型圆头平键,因为在键槽中不会中发生轴向移动,所以应用最广,而C型单圆头平键,则多应用在轴的端部。(附表)

三、销连接的装配

销连接可起定位、连接和保险作用。销连接可靠,定位方便,拆装容易,再加上销子本身制造简便,故销连接应用广泛。根据销子的形状不同可分为圆柱销装配和圆锥销装配。

1、圆柱销装配

圆柱销有定位、连接和传递转矩的作用。圆柱销连接属过盈配合,不易多次装拆。

圆柱销作定位时,为保证配合精度,通常需要两孔同时钻、铰,

装配时应在销子上涂以机油,用铜棒将销子打入孔中。

2、圆锥销装配

圆锥销具有1:50的锥度,它定位准确,可多次拆装。圆锥销装配时,被连接的两孔也应同时钻、铰出来,孔径大小以销子自由插入孔中长度约80%左右为宜,然后用锤子打入即可。

四、过盈连接的装配

过盈连接是以包容件(孔)和被包容件(轴)配合后的过盈来达到紧固连接的一种连接方法。过盈连接有对中性好、承载能力强,并能承受一定冲击力等优点,但对配合面的精度要求较高,加工、装、拆都比较困难。

过盈连接的装配方法有:

1、压入法,即用锤子加垫块敲击压入或用压力机压入。

2、热胀法,利用物体热胀冷缩的原理,将孔加热使孔径增大,然后将轴装入孔中。

3、冷缩法,利用物体热胀冷缩的原理,将轴进行冷却,待轴径缩小后再把轴装入孔中。

1、什么叫键连接?按松紧程度可分为哪两类?

2、平键连接有哪些特点?

3、根据平键的头部形状不同,普通平键可分为哪三种?

4、销连接可起什么作用?根据销子的形状不同可分为哪两种?

5、过盈连接的定义?

6、过盈连接的特点是什么?

7、过盈连接的装配方法有哪些?

平键的公称尺寸及极限偏差

键宽

b |

公称尺寸 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

|

h9 |

0

-0.036 |

0

-0.043 |

0

-0.052 |

键高

h |

公称尺寸 |

7 |

8 |

8 |

9 |

10 |

11 |

12 |

14 |

14 |

16 |

|

h11 |

0

-0.090 |

0

-0.110 |

|

公称直径 |

d

(mm) |

>

22

~

30 |

>

30

~

38 |

>

38

~

44 |

>

44

~

50 |

>

50

~

58 |

>

58

~

65 |

>

65

~

75 |

>

75

~

85 |

>

85

~

95 |

>

95

~

110 |

第四节 轴承装配

轴承是支撑轴或轴上旋转件的部件。轴承的种类很多,按轴承工作的摩擦性质分有滑动轴承和滚动轴承两大类;按受载荷的方向分有深沟球轴承(承受径向力)、推力轴承(承受轴向力)和角接触球轴承(承受径向力和轴向力)等。

在介绍轴承装配之前,我们先大体来介绍一下我们常用的滚动轴承。

一、滚动轴承的结构和优点

滚动轴承一般由外圈、内圈、滚动体和保持架组成。内圈和轴颈为基孔制(基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成各种配合的一种制度)配合,外圈和轴承室孔为基轴制(基本偏差为一定的轴的公差带,与不同基本偏差的孔的公差带形成各种配合的一种制度)配合。工作时,滚动体在内、外圈的滚道上滚动,形成滚动摩擦。滚动轴承具有摩擦力小、轴向尺寸小、更换方便和维护容易等优点,所以在中小型感应电动机中,广泛地采用滚动轴承。

二、滚动轴承的代号

1、轴承代号由前置代号、基本代号和后置代号三部分组成。其排列顺序如下图所示。

表1

前置、后置及基本代号在轴承代号中的排列

|

前置代号 |

基本代号 |

后置代号(组) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

成套轴承分部件 |

轴承类型 |

尺寸代号 |

内径代号 |

内部结构 |

密封与防尘套圈变型 |

保持架及其材料 |

轴承材料 |

公差等级 |

游隙 |

配置 |

其他 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2、前置代号主要用来表示轴承的部件,一般用字母表示。(不常用)

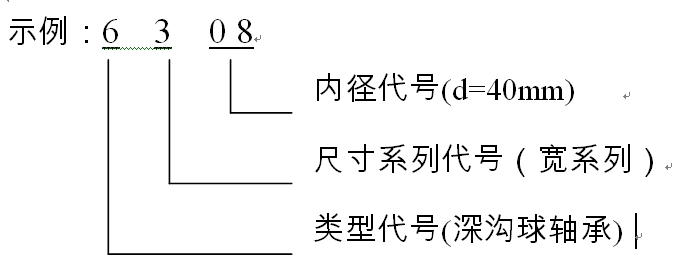

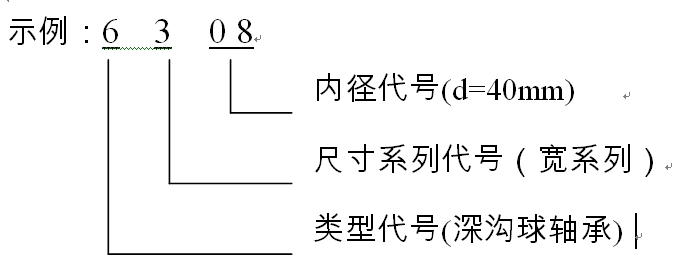

3、基本代号由轴承类型代号、尺寸系列代号和内径代号组成。我们公司常用的轴承类型如下图表2所示;尺寸系列代号由表示轴承宽度或高度的数字组成,我们常用的有表示宽度的3(宽系列)和2(窄系列)两种;其内径代号的表示方法如下图表3所示。

4、后置代号是用来表示与基本设计有不同结构或有其它特性的变型。当需要表示多于一种的轴承的特性时,后置代号有规律的分成若干组,如表1所示。我们公司常用的轴承的后置代号主要是第2组的密封、防尘与外形状变化的代号和第六组游隙代号。

如:ZZ或2Z表示轴承两面带金属防尘盖; 例:6306-2Z

Z表示轴承一面带金属防尘盖; 例:6309-Z

2RS表示轴承两面带接触式橡胶密封圈(NSK轴承用DDU表示);RS表示一面带密封圈; 例:6309-RS

2RZ表示轴承两面带非接触式橡胶密封圈(NSK轴承用VV表示);RZ表示一面带非接触式密封圈;

N表示轴承外圈带止动槽;NR表示轴承外圈带止动槽和止动环;

C3是轴承径向游隙代号。表示轴承径向游隙大于普通组。

表2

我们公司常用的滚动轴承类型、特点

|

轴承类型代号 |

轴承名称 |

所受负荷方向 |

轴承限制轴(外壳)移动的能力 |

|

6 |

深沟球轴承 |

径向负荷及径向和轴向同时作用的联合负荷 |

轴(外壳)的两面轴向位移限制在轴承的轴向游隙限度内 |

|

7 |

角接触球轴承 |

径向负荷 |

将一对轴承的外圈同名面相对安装时,轴(外壳)的任一方向的轴向位移,可限制在轴承的轴向游隙限制内 |

|

N |

外圈无挡边滚柱轴承 |

径向负荷 |

不限制轴(外壳)的轴向位移 |

|

NU |

内圈无挡边滚柱轴承 |

表3

轴承内径代号

轴承公称内径

(mm) |

内径代号 |

示例 |

|

0.6~10(非整数) |

用公称内径毫米数直接表示,在与其尺寸系列代号之间“/”分开. |

深沟轴承618/2.5

d=2.5mm |

|

1~9(整数) |

用公称内径毫米数直接表示,对深沟级角接触轴承7、8、9直径系列,内径与尺寸系列代号之间用“/”分开。 |

深沟轴承 618/5

d=5mm |

|

10~17 |

10

12

15

17 |

00

01

02

03 |

深沟球轴承6200

d=10mm |

|

20~480(22、28、32除外) |

公称内径除以5的商数,商数为个数,需在商数左边加“0”,如08。 |

深沟球轴承 6308

d=40mm |

|

≥500以及22、28、32 |

用公称直径毫米数直接表示,但在于尺寸系列之间用“/”分开 |

调心滚子轴承230/500

d=500mm

深沟球轴承62/22

d=22mm |

|

|

|

|

|

我们公司不同电机所采用的轴承汇总附表1、表2.

1、轴承的分类?

2、滚动轴承的优点有哪些?

3、轴承的内圈和轴颈为什么配合?外圈和轴承室孔为什么配合?

4、轴承代号由哪三部分组成?

5、我们公司常用滚动轴承的类型有哪些?

6、给你一个轴承代号,能说出其所代表的轴承类型、内径尺寸及

后置代号的含义。

三、滚动轴承的装配

1、滚动轴承装配的技术要求

(1)滚动轴承上带有标记代号的端面应装在可见方向,以便更换时查对。

(2)轴承装在轴上或装入轴承室后,不允许有歪斜现象。

(3)同轴的两个轴承中,必须有一个轴承在轴受热膨胀时有轴向移动的余地。

(4)装配轴承时,压力(或冲击力)应直接加在待配合的套圈端面上,不允许通过滚动体传递压力。

(5)装配过程中应保持清洁,防止异物进入轴承内。

(6)装配后的轴承应运转灵活,噪声小,工作温度不超过50

0C.

2、滚动轴承的装配

滚动轴承的装配方法应视轴承尺寸大小和过盈量来选择。一般滚动轴承的装配方法有锤击法、用螺旋或杠杆压力机压入法及热装法等。但在任何情况下,都不可以直接敲击轴承圈、保持架、滚动体或密封件。

深沟球轴承常用的装配方法有锤击法和压入法。中小型电机一般都采用压入法,用轴承压装机将轴承直接压入轴颈和轴承室中;而锤击法在锤击时要用铜棒垫上特制套,用锤子将轴承内圈装到轴颈上或用锤击法将轴承外圈装入端盖轴承室中。如果轴颈尺寸较大过盈量也较大时,为装配方便可用热装法,即将轴承加热,然后和常温状态的轴配合。

3、轴承与电机装配不当引起振动与噪声的主要因素

(1)轴承径向游隙的大小。轴承在制造时有一个原始的径向游隙,这由制造厂决定。轴承装入电机后,因轴承内、外圈与轴承档及轴承室有一定的配合公差,使轴承产生径向变形,引起游隙减小,故运行时另有一个工作游隙。试验研究表明:当工作游隙为10um左右时,对噪声来说是最佳值。过大了会使振动加大,过小了则使噪声加大。工作游隙与原始游隙的差值主要与轴承内圈与轴承档之间的配合类别及轴承档加工精度有关。

(2)端盖和机座的刚度。电机的定子、转子及端盖等组成了一个振动系统,轴向刚性较差的轴承与端盖将与电机的振动系统发生“调谐”,从而引起振幅较大的轴向振动,为通过轴承传到端盖及整个电机而产生共振噪声,同时电机的电磁噪声也会通过轴承传到端盖及整个电机。

(3)轴向窜动。由于定子、转子之间的电磁力作用,斜槽时更有轴向电磁力分量以及轴向尺寸有加工、装配的积累误差等,电机运行时总有一些轴向窜动。如采取措施不当,就会出现低频“嗡嗡”声,并时大时小。在轴向加弹簧元件(如波形弹簧片),可以减少“嗡嗡”声,使声级稳定。还可以明显降低振动。但需指出,只有在轴承合格,其它装配条件正确及弹性元件弹性稳定时,才能达到预期的效果。

(4)轴承装配。轴承装配质量对电机噪声影响甚大,可相差5~10dB.装配时要选择合适规格的润滑脂;注意装配时的纯洁度,不能混入铁末、细砂、灰尘等杂物;润滑脂的充填量要合适;轴承放入轴承室时要用手推,切忌锤击。此外,保证电机同轴度的各止口的精度及安装也必须正确,否则转子歪斜也会影响轴承的工作游隙。

4、润滑脂

表示润滑脂性能的主要是以下两项质量指标:

第一,滴点:即润滑脂受热到一定程度开始滴下第一滴时的温度,它标志润滑脂的耐热能力,各种润滑脂的最高工作温度应比其滴点低20~30

0C.

第二,锥入度:在一定温度下,用一定重量的圆锥形重锤落入润滑脂内5s的深度,为该润滑脂的锥入度。它表示润滑脂的粘稠程度。锥入度过小,说明润滑脂太硬,因而不容易完全填充摩擦表面;锥入度过大,说明润滑脂太软,又容易发生漏油现象。

小型电动机常用的润滑脂有以下几种:(我们公司现用的是HP-R润滑脂)

(1)钙钠基润滑脂。稠化剂为钙皂及钠皂的混合物,滴点120~135

0C,锥入度为200~290mm,耐水性弱于钙基脂,允许在有水蒸气或较潮湿的环境下工作,工作温度为80~100

0C,太低温度不适用。

(2)复合钙基润滑脂。由钙皂、复合剂与润滑油组成,滴点180~220

0C,锥入度210~350mm,具抗湿性、耐高温、能在150~200

0C下使用。

(3)二硫化钼复合钙基润滑脂。由复合钙基脂添加二硫化钼而成,有耐高温、耐潮湿、抗压性能,适用于高温负荷的场合。

(4)锂基润滑脂。以锂皂作稠化剂,滴点165~190

0C,锥入度220~380mm,特点是耐寒、耐热、耐水、化学稳定性好,可用于低温和温度变化范围较大的工作环境。

(5)HP-R润滑脂。采用复合金属皂稠化精制矿物油,滴点321

0C,锥入度241mm,加有高效极压抗磨剂,防锈抗氧剂等制成,是高温长寿命润滑脂。

轴承两侧的轴承盖,一方面保护轴承,使运行时不会进入尘土,另外也是贮存润滑脂的地方,要求在盖内的润滑脂不能过多或过少,一般为盖内容积的1/2~1/3左右。轴承内加入的润滑脂一般为轴承内、外圈空隙的1/3~1/2。

1、装配滚动轴承应注意的问题(即技术要求)?

2、滚动轴承的装配方法有哪些?

3、轴承与电机装配不当引起振动与噪声的主要因素有哪些?

4、为降低轴向窜动所引起的“嗡嗡”可在轴伸端加什么?

5、轴承装配质量对电机噪声影响很大,装配时应注意哪些问题?

6、表示润滑脂性能的主要是哪两项质量指标?

7、我们公司现在用的HR-R润滑脂的质量指标分别为多少?其特点有哪些?